Подшипники являются одними из самых важных элементов в машинах и механизмах, обеспечивая плавное вращение движущихся частей. Поэтому вопрос увеличения диаметра подшипника становится особенно актуальным в стремлении к повышению надежности и производительности оборудования.

Одним из эффективных способов увеличения диаметра подшипника является использование специальных материалов. Новые технологии в области материалов позволяют создавать подшипники с большим диаметром из более прочных и долговечных материалов. Это позволяет повысить нагрузочную способность подшипника и улучшить его работу в условиях высоких нагрузок и вибрации.

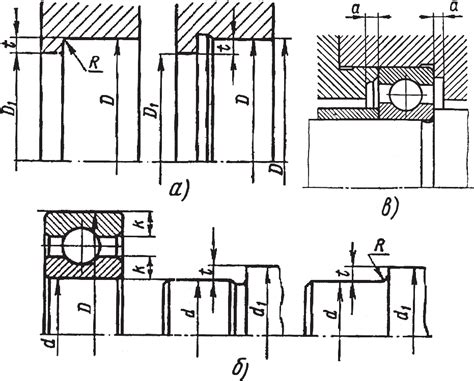

Другим важным методом увеличения диаметра подшипника является оптимизация конструкции подшипника. Проектировщики уделяют особое внимание геометрии подшипников, а также внутренней структуре и размещению элементов. Это позволяет максимально использовать пространство внутри подшипника и увеличить его диаметр без увеличения его общих размеров.

Одним из секретов увеличения диаметра подшипника является тщательная обработка поверхностей. Отделка поверхностей подшипников играет важную роль в их работе. Специальные технологии травления, полировки и покрытия поверхностей позволяют увеличить диаметр подшипника и снизить его трение и износ, обеспечивая более плавное и эффективное вращение.

В завершение, оптимальное использование смазки является еще одним важным секретом увеличения диаметров подшипников. Современные смазки обладают высокой прочностью и стабильностью работы в широком диапазоне температур и нагрузок, что позволяет увеличить диаметр подшипника без потери его работоспособности и долговечности.

Новейшие техники для увеличения диаметра подшипника

В настоящее время инженеры и конструкторы активно ищут новые методы и техники, которые позволят увеличить диаметр подшипника без ущерба для его функциональности и надежности. Здесь приведены несколько новейших техник, которые они применяют.

1. Использование новых материалов и покрытий

Разработчики исследуют различные новые материалы, такие как высокопрочные сплавы и керамика, которые позволяют создавать более прочные и долговечные подшипники с большим диаметром. Кроме того, применение новых покрытий, таких как алмазное напыление, может улучшить смазываемость и снизить трение, что позволяет использовать более крупные диаметры подшипников.

2. Применение передовых технологий изготовления

Современные технологии, такие как компьютерно-числовое управление (CNC) и аддитивное производство (3D-печать), позволяют создавать более сложные и точные детали. Это позволяет увеличить точность изготовления подшипников и создавать детали с более крупными и сложными диаметрами.

3. Оптимизация конструкции подшипников

Инженеры разрабатывают новые геометрические формы и структуры подшипников, чтобы увеличить их диаметры. Например, использование конической формы или сверхчувствительных сегментов может позволить создать более широкий и прочный подшипник.

4. Развитие процессов термической обработки

Научные исследования в области термической обработки позволяют оптимизировать состав материала и технологические процессы для создания более прочных и долговечных подшипников. Это может включать контролированный нагрев и охлаждение, использование специальных сплавов и обработка в определенных средах.

Новейшие техники для увеличения диаметра подшипника продолжают разрабатываться и усовершенствоваться. Это позволяет создавать более прочные и надежные механизмы, которые могут выдерживать большие нагрузки и работать в условиях экстремальных нагрузок. Безусловно, эти техники имеют огромный потенциал в промышленности и будут продолжать развиваться и внедряться в новые механизмы в будущем.

Инновационные методы увеличения размера подшипника

В последние годы инженеры и ученые разработали несколько инновационных методов для увеличения размера подшипника, обеспечивая повышенную производительность и долговечность механизмов. Одним из таких методов является использование трехкомпонентных материалов.

Трехкомпонентные материалы состоят из основной матрицы, усилителей и добавочных материалов. Они обладают уникальными свойствами, которые позволяют увеличивать размер подшипника без потери прочности и стабильности. В таких материалах основная матрица обеспечивает устойчивость и долговечность, усилители повышают механическую прочность, а добавочные материалы увеличивают размер и грузоподъемность.

Еще один инновационный метод увеличения размера подшипника - это использование компьютерного моделирования. С помощью специального программного обеспечения инженеры могут виртуально изменять размеры и форму подшипника, а также анализировать его работу в различных условиях. Такой подход позволяет оптимизировать размер и конструкцию подшипника, исключая возможные недостатки и улучшая его эффективность.

Кроме того, современные методы обработки материалов, такие как диффузионная сварка и использование специальных покрытий, также позволяют увеличить размер подшипника. Эти методы позволяют улучшить механические свойства материала и защитить его от коррозии и износа, что повышает долговечность и надежность подшипника.

Инновационные методы увеличения размера подшипника играют важную роль в современной инженерии и промышленности. Они позволяют создавать более эффективные и надежные механизмы, способные работать в самых тяжелых условиях. Применение таких методов позволяет повысить производительность и снизить эксплуатационные затраты, что является важным преимуществом для компаний и потребителей.

Прогрессивные способы увеличения диаметра подшипника

Увеличение диаметра подшипника может быть важным фактором для улучшения его производительности и надежности. В данной статье представлены несколько прогрессивных способов, которые могут использоваться для достижения этой цели.

1. Использование технологии точного наплавки металла (PTA). Этот метод позволяет увеличить диаметр подшипника путем добавления металлического материала с помощью специальной аппаратуры. Точное наплавление металла позволяет увеличивать диаметр подшипника на определенный размер без необходимости замены всей конструкции.

2. Применение метода электронно-лучевой сварки (EBW). Этот метод позволяет увеличить диаметр подшипника путем использования электронного луча для сварки различных материалов. Благодаря высокой точности и контролю, метод EBW позволяет увеличить диаметр подшипника без повреждения его структуры и свойств.

3. Применение технологии индукционного нагрева (IH). Этот метод позволяет увеличить диаметр подшипника путем нагрева металла с использованием индукционной сварки. Процесс нагрева позволяет осуществлять контролируемое расширение диаметра подшипника без необходимости замены всей конструкции.

4. Использование метода гидроформинга. Этот метод позволяет увеличить диаметр подшипника путем применения внешнего давления на металл. Гидроформинг позволяет контролировать процесс и увеличить диаметр подшипника в нужном месте без повреждения его структуры.

Применение этих прогрессивных методов может повысить эффективность подшипника и продлить его срок службы. Однако, перед использованием любого из этих методов рекомендуется проконсультироваться с профессионалами и выполнить необходимые исследования, чтобы выбрать оптимальный способ увеличения диаметра для конкретной ситуации.

Улучшение размера подшипника: эффективные приемы

Существует несколько эффективных приемов, которые позволяют увеличить размер подшипника:

- Использование материалов нового поколения. Современные материалы, такие как высокопрочные стали и синтетические полимеры, позволяют создавать подшипники с большим диаметром. Эти материалы обладают высокой прочностью и износостойкостью, что позволяет увеличить размер подшипника без потери его характеристик.

- Оптимизация конструкции. Изменение геометрических параметров и структуры подшипника может позволить увеличить его размер без увеличения веса и снижения производительности. Например, использование шарикового подшипника с увеличенным диаметром шариков может увеличить его грузоподъемность.

- Использование новых технологий производства. Развитие технологий и процессов производства позволяет создавать более точные и качественные подшипники с большим диаметром. Применение компьютерного моделирования, лазерной обработки, точного шлифования и других современных технологий способствует увеличению размера подшипника.

Если требуется увеличить размер подшипника, необходимо определить конкретные требования к подшипнику, учитывая условия эксплуатации и нагрузки. После этого можно применить соответствующие методы и приемы для достижения желаемого результата.

Увеличение размера подшипника является важным этапом развития и усовершенствования подшипниковой промышленности. Большой диаметр подшипника способен повысить надежность и эффективность оборудования во многих областях, таких как авиация, автомобилестроение и судостроение.

Топ-секретные разработки для увеличения диаметра подшипника

В мире инженерии и производства подшипников существуют каждодневные инновации и совершенствования, которые способствуют увеличению диаметра подшипника. Увеличение диаметра подшипника позволяет достичь более высокой нагрузочной способности и повысить эффективность работы механизмов, на которых они устанавливаются.

В данном разделе мы рассмотрим несколько топ-секретных разработок и инноваций, которые позволяют увеличить диаметр подшипника и улучшить его характеристики:

| Разработка | Описание |

|---|---|

| Нанотехнологии | Применение наноматериалов при изготовлении подшипников позволяет увеличить их прочность и стойкость к износу. Это также способствует увеличению диаметра подшипника при сохранении его легкости. |

| Улучшенные материалы | Использование новых сплавов и высокопрочных материалов позволяет увеличить диаметр подшипника без увеличения его массы. Это позволяет повысить его нагрузочную способность и устойчивость к различным видам воздействий. |

| Инновационные производственные технологии | Развитие новых методов производства, таких как аддитивные технологии и точное литье, позволяют создавать подшипники с более сложными формами и большим диаметром. Это открывает новые возможности для проектирования и применения подшипников в различных отраслях. |

Кроме того, проводятся исследования по использованию волоконных материалов и композитных материалов для создания более легких и прочных подшипников с большим диаметром.

Все эти технологии и разработки обеспечивают возможность увеличения диаметра подшипника, что позволяет создавать более эффективные и надежные механизмы. Однако, перед использованием новых технологий необходимо провести необходимые испытания и проверки, чтобы убедиться в их надежности и применимости для конкретных задач.

Инженерные решения для увеличения размера подшипника

Увеличение размеров подшипника может быть необходимо для улучшения его надежности и производительности. Существует несколько инженерных решений, которые позволяют значительно увеличить диаметр подшипника.

Первым решением является использование высокопрочных материалов. Выбор подходящего материала для внутреннего и внешнего кольца подшипника может позволить значительно увеличить размеры изделия без потери прочности и долговечности.

Вторым решением является улучшение конструкции подшипника. Путем оптимизации формы внутреннего и внешнего кольца, а также изменения расположения элементов, можно значительно увеличить его диаметр. Кроме того, использование специальных методов связывания элементов, таких как сварка или клеевое соединение, позволяет создавать более прочные и устойчивые подшипники большего размера.

Третьим решением является применение новейших технологий производства. Современные методы литья и обработки металла позволяют создавать более сложные и точные изделия. Такие технологии, как компьютерное моделирование и печать 3D, позволяют создавать подшипники больших размеров с высокой точностью и качеством.

Инженерные решения для увеличения размера подшипника:

- Использование высокопрочных материалов;

- Улучшение конструкции подшипника;

- Применение новейших технологий производства.

Важно отметить, что увеличение диаметра подшипника должно проводиться с учетом требований его эксплуатации. Размеры подшипника должны быть оптимально подобраны для конкретного применения и нагрузки, чтобы обеспечить его безотказную работу и долгий срок службы.

Оптимальные методы увеличения диаметра подшипника

Увеличение диаметра подшипника может быть важным этапом при его проектировании и изготовлении. Значительно больший диаметр позволяет подшипнику выдерживать большие нагрузки и улучшает его работоспособность.

Вот несколько оптимальных методов, которые могут быть использованы для увеличения диаметра подшипника:

- Использование новых материалов. Разработка и использование более прочных материалов может позволить увеличить диаметр подшипника без потери его прочности. Например, использование сплавов с высокой прочностью и устойчивостью к коррозии может значительно увеличить диаметр подшипника.

- Оптимизация конструкции. Анализ и оптимизация конструкции подшипника могут позволить увеличить его диаметр без увеличения общего размера. Например, использование радиального уплотнения вместо аксиального может позволить увеличить диаметр корпуса.

- Применение передовых технологий. Использование передовых производственных технологий и методов изготовления может сделать возможным увеличение диаметра подшипника. Например, применение технологии точного шлифования или электроискровой обработки может позволить увеличить точность и размерность детали.

- Улучшение смазки и системы смазки. Улучшение смазки и системы смазки может позволить увеличить диаметр подшипника, так как это обеспечивает более эффективное снижение трения и износа. Например, использование специальных смазочных материалов или систем автоматической смазки может значительно увеличить диаметр подшипника.

- Использование компьютерного моделирования и анализа. Компьютерное моделирование и анализ могут помочь выявить слабые места в конструкции подшипника и предложить оптимальные методы увеличения его диаметра. Например, анализ напряжений и деформаций при разных нагрузках может помочь определить возможность увеличения диаметра подшипника.

Использование этих оптимальных методов может позволить эффективно увеличить диаметр подшипника, улучшить его работоспособность и надежность, что в свою очередь положительно скажется на его применении и эксплуатации.