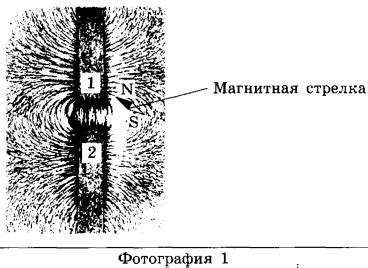

Магниты – это устройства, которые создают магнитное поле вокруг себя и обладают свойством притягивать металлы. Они широко используются в различных отраслях промышленности, электронике и бытовой технике. Процесс их производства включает использование различных методов и технологий, позволяющих создавать магниты различной формы и с разными физическими свойствами.

Одним из наиболее распространенных методов изготовления магнитов является процесс магнетровления. В этом случае, ферромагнитный материал, такой как железо, нагревается до определенной температуры, после чего подвергается воздействию магнитного поля. В результате этих процессов, направление доменов в материале становится параллельным, что приводит к появлению постоянного магнитного поля.

Но существуют и другие методы изготовления магнитов. Например, метод горячего прессования позволяет создавать магниты из магнитных порошков или смесей с магнитными добавками. В этом случае, смесь подвергается высокому давлению и высокой температуре, что обеспечивает соединение магнитных частиц в единый материал и формирование постоянного магнитного поля.

Также, существует метод электромагнитного обжига, который основан на пропускании электрического тока через магнитный материал в условиях высокой температуры. В результате этого процесса, домены выстраиваются параллельно направлению внешнего магнитного поля, что приводит к созданию магнитного материала.

Методы производства магнитов

Существует несколько различных методов производства магнитов, которые применяются в промышленности. Каждый из них имеет свои особенности и преимущества, в зависимости от требуемых характеристик и целей производства.

1. Метод сухого прессования

Этот метод основан на сжатии магнитного порошка в специальные формы или матрицы при высоком давлении. Затем полученное изделие обрабатывается тепловой или магнитной обработкой для усиления магнитных свойств.

2. Метод инъекционного формования

На этом методе основано создание магнитов из пластичной смолы, содержащей магнитные частицы. Смола подается в форму, где при высоком давлении и температуре происходит полимеризация и формирование магнита.

3. Метод лепки

В этом методе магниты создаются путем литья металлических сплавов, содержащих магнитные материалы. Жидкий металл заливается в форму, где он затвердевает и приобретает магнитные свойства.

4. Метод напыления

Этот метод используется для создания тонких пленок магнитных материалов на поверхности других материалов. Путем процесса напыления на поверхность обрабатываемого материала наносится слой магнитного материала, который затем закрепляется.

Каждый из этих методов имеет свои преимущества и ограничения, и выбор метода зависит от требуемых характеристик и целей производства магнитов.

Магниты на основе ферритов

Процесс производства магнитов на основе ферритов начинается с приготовления сырья. Основой ферритов являются оксиды железа, такие как оксид железа(II) и оксид железа(III). К ним добавляются другие компоненты, такие как оксиды никеля, цинка, марганца и кобальта, чтобы добиться желаемых свойств материала.

Полученная смесь сырья помещается в специальную форму и подвергается высокой температуре в течение нескольких часов. Это позволяет окислам железа соединиться с другими оксидами и формировать кристаллическую решетку, которая обуславливает магнитные свойства материала.

После охлаждения формы магнитных материалов и удаления из них излишков сырья, они проходят процесс обработки поверхности. Это может включать шлифовку, полировку и покрытие специальным защитным слоем, который предотвращает коррозию и повышает долговечность магнита.

Магниты на основе ферритов широко применяются в различных устройствах, таких как электродвигатели, генераторы, трансформаторы, аудио- и видеоаппаратура. Они также используются в автомобильной и медицинской технике, а также в производстве электроники и бытовой техники.

Благодаря своим высоким магнитным свойствам, доступности и невысокой стоимости, магниты на основе ферритов являются популярным и экономически выгодным выбором для широкого круга промышленных приложений.

Магниты на основе неодима

Процесс изготовления магнитов на основе неодима включает в себя несколько этапов. После создания смеси порошков и нагревания ее до определенной температуры, она становится магнитной. Затем смесь быстро охлаждается, чтобы зафиксировать магнитные свойства материала.

После этого, полученный материал проходит через обработку для получения желаемой формы и размера магнита. Этот процесс включает в себя шлифование, фрезерование и полировку материала.

Однако неодимовые магниты очень хрупкие и могут разрушиться при сильном ударе, поэтому они обычно покрываются покрытием из никеля или других материалов, чтобы защитить их от повреждений.

Магниты на основе неодима широко используются в различных областях, таких как электроника, медицина, промышленность и энергетика. Их высокая сила притяжения и небольшой размер делают их идеальными для использования в различных устройствах и приборах.

Основные характеристики магнитов на основе неодима:

- Высокая сила притяжения;

- Небольшой размер и вес;

- Хрупкость;

- Возможность применения в широком спектре устройств и приборов.

Магниты на основе неодима являются важной частью современных технологий и производства, и их использование продолжает расширяться и развиваться.

Магниты на основе сурьмы-кобальта

Сурьма-кобальт (SmCo) – это сплав, состоящий из сурьмы (Sm), кобальта (Co) и других дополнительных элементов, таких как железо (Fe) и медь (Cu). Сурьма-кобальт обладает высокой кривой намагничивания, что позволяет ему сохранять высокий уровень намагниченности в широком температурном диапазоне.

Процесс производства магнитов на основе сурьмы-кобальта включает несколько шагов. Первым этапом является приготовление порошка, включающее смешивание и измельчение компонентов сплава. Затем полученный порошок смешивается с связующим веществом.

Следующим шагом является формование магнита, которое может быть выполнено с применением различных методов, таких как прессование, инжекционное формование или экструзия. Затем формованный магнит подвергается термической обработке, которая заключается в спекании и закалке.

После этого происходит механическая обработка – шлифовка, чтобы достичь определенных геометрических параметров и поверхностной отделки магнита. Наконец, магниты на основе сурьмы-кобальта подвергаются магнитной полировке или покрытию защитным слоем, для предотвращения коррозии и улучшения устойчивости к внешним воздействиям.

Магниты на основе сурьмы-кобальта широко используются во многих областях, таких как электроника, медицинская техника, аэрокосмическая промышленность и даже в военных приложениях. Их высокая магнитная индукция и стабильность делают их незаменимыми во многих современных технических решениях.

Процесс изготовления магнитов

Ниже приведены основные этапы процесса изготовления магнитов:

- Выбор материала. В начале процесса необходимо выбрать подходящий материал для изготовления магнитов. Один из самых распространенных материалов - феррит, который обеспечивает хорошую магнитную энергию и структурную стабильность.

- Подготовка материала. Избранный материал должен быть подготовлен к дальнейшим этапам процесса. Это может включать очистку, сушку и формовку, чтобы получить нужную форму и размер магнита.

- Создание магнитного поля. Магнитные поля используются для ориентации магнитных частиц в материале и формирования желаемого магнитного поля в изготавливаемом магните.

- Нагревание и охлаждение. Далее материал подвергается нагреванию до определенной температуры, что помогает достичь требуемых магнитных свойств. Затем происходит контролируемое охлаждение, чтобы закрепить полученные свойства.

- Термообработка. Некоторые магниты требуют дополнительной обработки после нагревания и охлаждения. Термообработка позволяет улучшить магнитные свойства, повысить стабильность и прочность магнита.

- Механическая обработка. Если необходимо, магниты подвергаются механической обработке для получения требуемой формы, размера и поверхностной отделки. Это может включать шлифовку, фрезеровку или сверление.

- Окончательная проверка качества. В конце процесса изготовления магниты проходят окончательную проверку, чтобы убедиться в их соответствии требуемым стандартам качества. Это может включать проверку магнитной полярности, магнитной силы и геометрических параметров.

После прохождения всех этапов процесса изготовления магниты готовы к применению в различных областях: электроника, электротехника, медицина, автомобильная промышленность и многие другие.

Выбор сырья

Для производства ферритовых магнитов применяются специальные порошки, обладающие высоким содержанием окиси железа. Данный материал имеет высокую магнитную проницаемость и низкую проводимость, что делает его идеальным для использования в магнитах.

Важно отметить, что выбор сырья для изготовления магнитов может зависеть от конкретных требований и характеристик, которые должен обладать готовый магнит. Например, для изготовления магнитов с высокой магнитной проницаемостью и низкой коэрцитивной силой может использоваться другой вид сырья, такой как никель.

Кроме того, в процессе выбора сырья также учитываются факторы, такие как стоимость материала, его доступность на рынке и возможности его переработки. Все эти факторы помогают определить конкретный вид сырья, на основе которого будет проводиться производство магнита.

Формование магнитов

Формование магнитов происходит при помощи специальных формовочных материалов, которые состоят из магнитного порошка и связующего агента, такого как полимер. При смешивании этих компонентов получается пластичная масса, которая может быть легко формована под воздействием давления.

Для формования магнитов применяются различные методы, включая прессование и экструзию. При прессовании материал помещается в пресс-форму, где под давлением формуется в нужную форму. После этого магнит подвергается обработке, которая включает нагревание и охлаждение, чтобы обеспечить нужные физические и механические свойства.

Процесс экструзии позволяет изготавливать магниты более сложной формы, например, трубки или профили. В этом случае, материал пропускается через экструдер, где при помощи давления и формы, получается желаемая форма магнита.

Одним из преимуществ формования магнитов является возможность получения изделий с высокой плотностью и сложной геометрией. Кроме того, этот метод позволяет контролировать физические свойства магнита, такие как силы магнитного поля, твердость и температурные характеристики.

Формование магнитов широко применяется в производстве магнитных систем, магнитных датчиков, магнитных разделителей и других изделий, где требуются высокие магнитные свойства и специфическая форма.

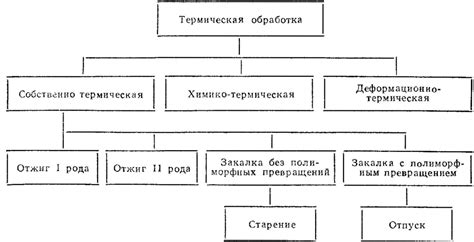

Термическая обработка

Термическая обработка играет важную роль в процессе изготовления магнитов. Она позволяет изменить магнитные свойства материалов и добиться требуемого уровня магнитной силы.

Существует несколько методов термической обработки, которые применяются в производстве магнитов. Один из них - метод отжига. В этом процессе материал подвергается нагреву до определенной температуры, а затем охлаждается. Это позволяет улучшить кристаллическую структуру материала и увеличить его магнитную силу.

Другой метод термической обработки - закалка. В этом случае материал нагревается до критической температуры и быстро охлаждается. Закалка позволяет создать в материале направленные микроструктуры, что в свою очередь увеличивает магнитные свойства магнита.

Термическая обработка также позволяет улучшить механическую прочность материала, уменьшить влияние внешних факторов (таких как температурные изменения) на магнитные свойства магнитов и обеспечить их стабильность в течение всего срока эксплуатации.

Правильно выбранная термическая обработка является неотъемлемой частью процесса изготовления магнитов и позволяет достичь заданных требований к их магнитным свойствам и работоспособности. Контроль и оптимизация термической обработки являются ключевыми моментами в процессе производства качественных и эффективных магнитов.

Обработка поверхности

Одним из методов обработки поверхности является покрытие магнита защитным слоем. Это позволяет предотвратить коррозию магнита, увеличить его стойкость к внешним воздействиям и улучшить эстетический вид. В качестве защитного слоя могут использоваться различные материалы, такие как никель, цинк, хром и другие.

Кроме того, поверхностная обработка может включать нанесение декоративного покрытия. Это может быть покрытие магнита специальной краской, фольгой или печатью, что делает его более привлекательным для потребителя. Такое декоративное покрытие может также служить дополнительной защитой от механических повреждений и истирания.

Также существуют специализированные методы обработки поверхности, которые позволяют придать магниту определенные функциональные свойства. Например, магнит может быть покрыт специальным слоем, обладающим анти-скользящим или анти-пятновым эффектом. Это особенно актуально для магнитов, используемых в медицине или в автомобильной промышленности.

Обработка поверхности магнитов является неотъемлемой частью их производства и позволяет улучшить их эстетический вид, защитить от внешних воздействий и придать дополнительные функциональные свойства. Правильно выбранное покрытие поверхности магнита может значительно увеличить его срок службы и эффективность использования.