Дожигание проволоки на полуавтомате является важной и необходимой процедурой при работе с этим видом сварочного оборудования. Корректная настройка дожигания позволяет достичь оптимальных результатов сварочных работ и обеспечить надежное соединение металлических деталей.

Дожигание проволоки является зажигательной дугой, которая создается путем прикосновения проволоки к сварочному материалу. Этот процесс влияет на способность сварочной машины поддерживать стабильный сварочный ток и держать надежную дугу во время сварочных работ.

Для правильной настройки дожигания проволоки на полуавтомате необходимо учесть несколько факторов. Во-первых, выберите правильную длину проволоки, как это указано в инструкции к сварочной машине. Затем установите соответствующую скорость подачи проволоки, чтобы обеспечить ее непрерывную подачу в момент сварки.

Также следует обратить внимание на настройку напряжения сварочной машины. Начните с низкого уровня напряжения и плавно увеличивайте его, пока не достигнете оптимального значения. Кроме того, рекомендуется использовать проволоку с соответствующей жесткостью, чтобы она легко прокручивалась через подающий механизм сварочной машины.

Не забывайте, что оптимальные настройки дожигания проволоки на полуавтомате могут отличаться в зависимости от типа свариваемого материала, его толщины и других факторов. Поэтому наблюдайте за качеством сварки и при необходимости корректируйте настройки. Следуя данным советам и рекомендациям, вы сможете настроить дожигание проволоки на полуавтомате и достичь идеальных результатов сварочных работ.

Основные этапы дожигания проволоки на полуавтомате

1. Подготовка материала: перед началом дожигания проволоки необходимо провести подготовительные мероприятия. Сначала следует очистить концы проволоки от окислов и масла, используя специальные растворы или ацетон. Затем проволоку следует размотать и улаживать таким образом, чтобы она не перекручивалась и не сворачивалась в клубок.

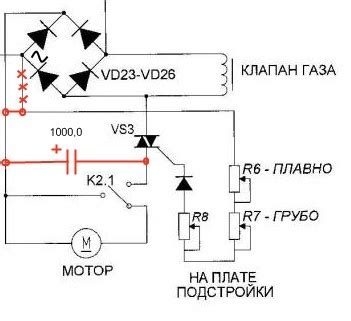

2. Настройка полуавтомата: следующим шагом является настройка полуавтомата. Необходимо установить правильную скорость подачи проволоки и параметры сварки с учетом материала, который вы собираетесь сваривать. Для этого используются специальные регуляторы на полуавтомате.

3. Поджиг проволоки: после настройки полуавтомата можно приступать к поджигу проволоки. Для этого проволоку необходимо прикоснуть к металлу и резким движением отвести. При этом должна возникнуть искра, которая указывает на успешный процесс поджига.

4. Регулировка параметров сварки: после поджига проволоки необходимо проверить качество и состояние дуги. При необходимости следует отрегулировать напряжение и скорость подачи проволоки с помощью специальных регуляторов на полуавтомате.

| Этап | Описание |

|---|---|

| Подготовка материала | Очистка проволоки от окислов и масла, укладка проволоки без перекручивания и сворачивания |

| Настройка полуавтомата | Установка правильной скорости подачи проволоки и параметров сварки |

| Поджиг проволоки | Прикосновение проволоки к металлу и отвод проволоки для образования искры |

| Регулировка параметров сварки | Проверка и регулировка напряжения и скорости подачи проволоки |

5. Проведение сварочных операций: после всех подготовительных мероприятий можно приступать к сварке. Проводить сварочные операции следует с соблюдением всех правил и рекомендаций, чтобы получить качественное соединение металла.

При выполнении каждого из этих этапов необходимо соблюдать меры безопасности, такие как использование защитных очков, перчаток и специальной одежды. Также важно следить за состоянием оборудования и своевременно производить его техническое обслуживание.

Выбор правильной проволоки и электрода

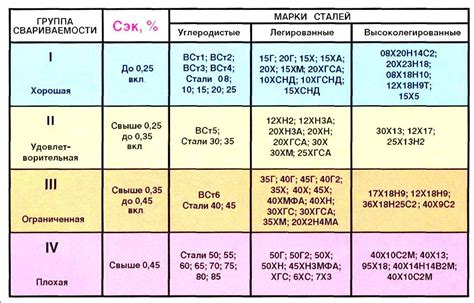

Проволока может быть изготовлена из различных материалов, таких как углеродистая сталь, нержавеющая сталь, алюминий и т.д. При выборе проволоки следует учитывать тип материала, который необходимо сваривать. К примеру, для сварки углеродистой стали рекомендуется использовать проволоку из углеродистой стали.

Сделайте себе представление о параметрах проволоки, таких как диаметр, свойства плавления, прочность и уровень загрязнений. Основное требование для диаметра проволоки состоит в том, что она должна соответствовать параметрам вашего полуавтомата. Старайтесь выбирать проволоку с более низким уровнем загрязнений, чтобы предотвратить появление дефектов в шве.

Помимо выбора проволоки, также необходимо уделить внимание выбору правильного электрода. В зависимости от типа сварки и материала, рекомендуется использовать соответствующий электрод.

Используйте электроды с покрытием, состоящим из специальных компонентов, которые помогут предотвратить окисление и снизить уровень загрязнений в шве. Также важно учесть диаметр и тип электрода, чтобы он соответствовал проволоке и гарантировал наилучший результат.

Важно помнить, что выбор правильной проволоки и электрода является индивидуальным для каждого процесса сварки. Поэтому рекомендуется обратиться за консультацией к профессионалам или экспертам, чтобы получить наилучший совет, опираясь на конкретные условия сварочных работ.

Подготовка детали перед дожиганием

Перед началом дожигания проволоки на полуавтомате необходимо правильно подготовить деталь, чтобы получить качественный результат. В этом разделе мы рассмотрим основные шаги подготовки детали перед дожиганием.

1. Очистка поверхности детали. Перед дожиганием проволоки необходимо удалить любую грязь, пыль или жир с поверхности детали. Для этого можно использовать специальные растворители или ацетон. Прочистите поверхность металла с помощью щетки или тряпки, чтобы убрать все загрязнения.

2. Шлифовка поверхности. Если на поверхности детали есть ржавчина или шероховатости, необходимо провести шлифовку. Для этого используйте наждачную бумагу или шлифовальную машинку. Шлифование поможет создать ровную поверхность, на которой проволока будет лучше держаться.

3. Закрепление детали. Перед началом дожигания деталь необходимо надежно закрепить. Используйте струбцины или другие устройства для фиксации детали. Убедитесь, что деталь не будет двигаться в процессе дожигания, чтобы избежать деформаций и недостатков в качестве сварного шва.

4. Подготовка защиты. Для того чтобы предотвратить окисление и загрязнение детали в процессе дожигания, необходимо подготовить защитный слой. Для этого можно использовать специальные антиокислительные средства или покрыть деталь слоем специальной противоокислительной пасты.

| Преимущества подготовки детали перед дожиганием: | Недостатки неправильной подготовки детали: |

| - Улучшение качества сварного шва | - Риск деформации детали |

| - Повышение надежности сварного соединения | - Возможное появление недостатков в шве (поры, трещины и т.д.) |

| - Предотвращение окисления и загрязнения | - Ухудшение внешнего вида и долговечности детали |

Тщательная подготовка детали перед дожиганием позволит получить качественный сварной шов и сэкономить время и силы на исправлении возможных дефектов. Запомните эти шаги и применяйте их при подготовке детали перед дожиганием проволоки на полуавтомате.

Регулировка параметров полуавтомата

Полуавтомат для дожигания проволоки имеет ряд параметров, которые можно регулировать для достижения оптимальных результатов сварки. Важно установить правильные значения этих параметров, чтобы обеспечить качественное и надежное сварочное соединение.

Вот некоторые из основных параметров, которые можно настроить:

| Параметр | Описание | Рекомендации |

|---|---|---|

| Ток сварки | Определяет силу тока, применяемую для сварки | Регулировка тока влияет на глубину проникновения и качество сварочного шва. Используйте рекомендации производителя для определения правильного значения тока сварки для использования вашего полуавтомата. |

| Скорость подачи проволоки | Определяет скорость движения проволоки к сварочной дуге | Регулировка скорости подачи проволоки позволяет контролировать ширину и глубину сварочного шва. Увеличение скорости подачи проволоки может привести к увеличению ширины сварочного шва, а снижение скорости - к увеличению глубины проникновения. |

| Фокусировка дуги | Определяет форму дуги и концентрацию энергии сварки | Регулировка фокусировки дуги может быть полезной для достижения желаемых сварочных характеристик. Концентрированная дуга обеспечивает более глубокое проникновение, тогда как разбегающаяся дуга создает более широкий шов. |

| Газовый форсун | Определяет поток защитного газа вокруг сварочного шва | Регулировка газового форсунка позволяет обеспечить правильную защиту сварочного шва от воздействия внешней среды, такой как влага и окислы. Используйте рекомендации производителя для определения подходящего потока газа для вашего полуавтомата. |

Регулировка параметров полуавтомата требует опыта и практики. Начните с рекомендуемых значений, а затем экспериментируйте и вносите корректировки в зависимости от конкретных условий сварки и требований к сварочному соединению. Не забывайте также учитывать тип используемого материала и его толщину.

Определение оптимальной скорости подачи проволоки

- Диаметр проволоки. Чем тоньше проволока, тем выше должна быть ее скорость подачи. Для проволоки с большим диаметром можно установить меньшую скорость, чтобы избежать перегрева и образования дефектов сварочного шва.

- Тип сварочного материала. Различные материалы требуют разной скорости подачи проволоки. Например, при сварке алюминия рекомендуется использовать более высокую скорость, чем при сварке углеродистых сталей.

- Положение сварщика. Если сварщик находится в непосредственной близости от сварочной катушки, то скорость подачи проволоки должна быть ниже, чем при работе на большом расстоянии.

- Технические характеристики оборудования. Различные полуавтоматические аппараты имеют разную максимальную скорость подачи проволоки. Рекомендуется ориентироваться на технические характеристики конкретного оборудования.

Для определения оптимальной скорости подачи проволоки можно провести несколько тестовых сварочных процессов с разными значениями скорости. На основе полученных результатов можно выбрать наиболее оптимальное значение, обеспечивающее стабильность дуги и качественный сварочный шов.

Последовательность движения полуавтомата

- Подготовка перед началом работы. Включите полуавтомат и дайте ему достаточно времени для прогрева. Убедитесь, что все необходимые инструменты, запасные проволоки и защитные средства доступны.

- Подготовка поверхности. Очистите поверхность от загрязнений, жира и ржавчины, чтобы обеспечить надежное сцепление проволоки с материалом. При необходимости, использование шлифовальных и чистящих инструментов поможет достичь требуемого состояния поверхности.

- Подготовка проволоки. Проверьте правильность выбора проволоки и ее диаметра в соответствии с требованиями работы. Правильное установление и крепление проволоки в полуавтомате играет решающую роль в эффективности и качестве дожигания.

- Выбор режима работы. В зависимости от типа материала и требований к качеству дожигания, установите необходимый режим работы полуавтомата. Учтите особенности материала и необходимые параметры (ток, скорость подачи и т.д.), чтобы добиться оптимальных результатов.

- Начало работы. Постепенно и плавно прижимайте полуавтомат к поверхности и одновременно начинайте движение по требуемой траектории. Важно сохранять постоянную скорость движения и давление на поверхность, чтобы обеспечить равномерную подачу проволоки.

- Контроль процесса. Внимательно следите за процессом дожигания и регулярно проверяйте качество шва. При необходимости, корректируйте параметры работы полуавтомата, чтобы достичь требуемого результата.

- Завершение работы. По окончанию дожигания, плавно отводите полуавтомат от поверхности и выключите его. Проведите необходимый контроль и осмотр шва, чтобы убедиться в его качестве.

Правильная последовательность движения полуавтомата является важным элементом в достижении высококачественного шва. Следуйте приведенным выше рекомендациям, и вы сможете достичь оптимальных результатов в дожигании проволоки на полуавтомате.

Контроль качества дожигания

Для контроля качества дожигания рекомендуется следующие шаги:

- Проверка длины дожигания: После завершения процесса сварки, проволока должна быть полностью растворена в шве. При наличии остатков проволоки, свидетельствующих о неполном дожигании, качество соединения может быть низким. Проводите визуальный осмотр шва и проверяйте наличие остатков проволоки.

- Проверка глубины дожигания: Проверьте глубину, на которую проволока растворена в металле. От глубины дожигания зависит прочность соединения. Используйте специальные инструменты, например, микроскоп, для измерения глубины дожигания. Установите требуемую глубину и регулируйте процесс дожигания, чтобы достичь оптимальных результатов.

- Проверка равномерности дожигания: Важно, чтобы дожигание проволоки происходило равномерно на всей длине шва. Неравномерное дожигание может привести к образованию нежелательных дефектов в соединении. Проверяйте проволоку после сварки на равномерность растворения на всей протяженности шва.

Контроль качества дожигания проволоки на полуавтомате является важной составляющей успешного процесса сварки. Следуйте указанным выше рекомендациям, чтобы достичь высокого качества соединения и избежать дефектов в сварном шве.

Дополнительные советы и рекомендации

- Перед началом работы обязательно проверьте настройки сварочного аппарата и убедитесь, что параметры дожигания проволоки соответствуют требованиям вашего проекта.

- Выберите подходящую длину проволоки для работы. Слишком длинная проволока может усугубить проблемы с дожиганием, а слишком короткая может привести к прерыванию сварочного процесса.

- Обратите внимание на скорость подачи проволоки. Если она слишком высокая, может возникнуть проблема с правильным дожиганием. Оптимальная скорость подачи обычно указана в инструкции к сварочному аппарату.

- Правильно настройте положение горелки сварочного аппарата и убедитесь, что она находится на правильной высоте и наклоне. Плохое положение горелки может привести к неравномерному дожиганию проволоки.

- Во время работы следите за качеством сварочного шва. Если проволока недостаточно дожжена, сварочный шов может быть слабым и не прочным. Если проволока слишком сильно дожжена, сварочный шов может иметь излишнюю шероховатость.

- Не забывайте о безопасности. Носите защитные очки и перчатки при работе с плавящимся металлом. Регулярно проводите техническое обслуживание сварочного аппарата и проверяйте состояние его компонентов.

Примеры типичных ошибок при дожигании проволоки

- Неправильная скорость сварки. Слишком быстрое или медленное передвижение пистолета может привести к плохому качеству шва и появлению дополнительных дефектов.

- Неправильная температура. Если температура дуги сварочного аппарата неправильно настроена, проволока может перегореть или плавиться. Это может привести к деформации шва, включая трещины и дефекты.

- Неправильный выбор газа и его давления. Газ, используемый при дожигании проволоки, должен быть правильно выбран и его давление должно быть оптимальным. Неправильный выбор газа и его давления может привести к образованию газовых пор в шве и плохому качеству сварки.

- Неправильное положение пистолета. Пистолет должен быть правильно установлен и держаться под углом к поверхности свариваемого материала. Неправильное положение пистолета может привести к неравномерности сварки и появлению плоских дефектов.

- Неправильный выбор проволоки. Проволока должна быть правильно выбрана для сварки определенного материала. Неверный выбор проволоки может привести к плохому сцеплению и низкому качеству шва.

Избегайте этих ошибок, следите за правильными настройками сварочного аппарата и практикуйтесь, чтобы достичь качественного и долговечного сварного соединения.