Бронепроводы – это неотъемлемая часть многих промышленных процессов, где требуется защита кабелей и проводов от механических повреждений и воздействий внешней среды. Они применяются во многих отраслях, таких как электроэнергетика, нефтегазовая промышленность и строительство.

Важно помнить, что неправильно изготовленные или некачественные бронепроводы могут привести к серьезным последствиям, включая повреждение кабелей, перебои в работе электрических сетей и даже пожары. Поэтому очень важно уделять должное внимание контролю качества бронепроводов на всех этапах производства.

В данной статье мы расскажем вам о том, как провести проверку качества производства бронепроводов и дадим вам полезные инструкции и рекомендации. Мы рассмотрим основные этапы изготовления бронепроводов, а также расскажем о необходимых инструментах и методах контроля. Также вы узнаете, какие параметры и характеристики следует проверять при контроле качества, чтобы быть уверенными в безопасности и надежности вашего оборудования.

Производство бронепроводов: как проверить качество?

В этом разделе мы рассмотрим несколько важных инструкций и рекомендаций по проверке качества производства бронепроводов.

Внешний осмотр

Первым шагом в проверке качества бронепроводов является их внешний осмотр. Проверьте, нет ли видимых повреждений, изломов или иных дефектов на поверхности провода. Также убедитесь, что не было нарушено защитное покрытие провода.

Измерение параметров

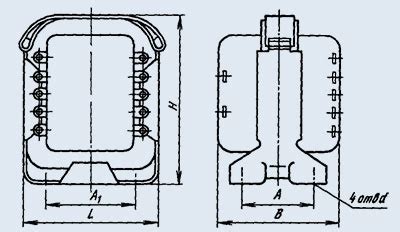

Для проверки качества производства бронепроводов необходимо измерить их основные параметры. Важными параметрами являются диаметр провода, диаметр и материал бронирования, сопротивление и диэлектрическая проницаемость. Проверьте, соответствуют ли эти параметры требованиям, указанным в спецификации или техническом задании.

Тестирование электрической проводимости

Основным свойством бронепроводов является их электрическая проводимость. Проведите тестирование, чтобы убедиться, что проводность соответствует требованиям. Используйте соответствующее оборудование и методы для проведения тестов.

Тестирование механической прочности

Кроме электрической проводимости, важно также проверить механическую прочность бронепроводов. Используйте специальное оборудование, чтобы проверить, выдержат ли провода заданные нагрузки и растяжения.

Испытания на изоляцию

Изоляция бронепроводов должна иметь достаточную прочность для защиты от внешних воздействий. Проведите испытания на изоляцию, чтобы убедиться, что она соответствует требованиям. Используйте соответствующие методы испытания и измерения.

Соблюдение всех инструкций и проведение всех рекомендуемых проверок и испытаний позволит гарантировать высокое качество производства бронепроводов и надежность их использования в системах связи и передачи данных.

Отборка материалов для изготовления бронепроводов

От качества используемых материалов зависит прочность и надежность бронепроводов. При отборе материалов необходимо учитывать несколько основных критериев:

Материал провода: для изготовления бронепроводов используются сплавы высокопрочной стали, такие как ВИЭНКРМо, ВНМЖ, ВНМЗ, ВНМГ, ВНМЖР, ВНМгС, ВНМкс и другие. При выборе провода необходимо обратить внимание на его химический состав, физические свойства и соответствие техническим требованиям.

Уплотнительный материал: для обеспечения герметичности бронепроводов используется специальный уплотнительный материал, обычно резина или силиконовая прокладка. Важно выбирать материал, который будет надежно удерживать бронепровод на месте и предотвращать проникновение влаги или пыли.

Оболочка: оболочка бронепровода должна быть изготовлена из прочного и эластичного материала, который обеспечит защиту проводов от механического повреждения и воздействия окружающей среды. Обычно для изготовления оболочки используются полимерные материалы, такие как ПВХ, ЛСВЖ, ПВХ+ШF, ПВХ+КМП, ПВХ+ПГ+"]

Экранировка: при работе с бронепроводами важно убедиться в наличии нужного уровня экранировки. Экранировка может быть выполнена как фольгой или плетенкой, так и комбинированным способом. Правильная экранировка помогает предотвратить электрические помехи и негативное воздействие внешних факторов.

Обеспечивая отборкой высококачественных материалов, можно быть уверенными в надежности и долговечности изготавливаемых бронепроводов. Необходимо тщательно проверять и контролировать каждую партию материалов перед использованием.

Тестирование материалов на прочность и эластичность

Для тестирования прочности материалов используются специальные испытательные стенды и оборудование. В ходе испытаний применяются различные нагрузки, например, растяжение, изгиб, сжатие.

Важно отметить, что для определения прочности и эластичности материала проводятся серии испытаний на образцах, а не на готовых изделиях. Это позволяет получить более точные и надежные результаты.

Испытания на прочность проводятся в соответствии с особыми техническими стандартами и нормативами. Они включают в себя определение предела прочности, удлинения, упругости и других характеристик материала.

Важным этапом тестирования материалов является также проверка на устойчивость к различным воздействиям, таким как коррозия, износ, холод, тепло и другие факторы. Это позволяет определить степень защиты и долговечности материала в условиях эксплуатации.

Результаты тестирования не только позволяют убедиться в качестве производства бронепроводов, но и помогают оптимизировать производственные процессы, улучшить составы материалов и разработать новые технологии.

Тестирование материалов на прочность и эластичность является одним из ключевых этапов проверки качества производства бронепроводов. Оно позволяет обеспечить надежность и долговечность продукции, а также оптимизировать производственные процессы.

Контроль точности изгибов и длины бронированных проводов

Для контроля точности изгибов и длины бронированных проводов следует использовать специализированные инструменты и приборы. Они позволят добиться высокой точности при изгибе проводов и обеспечить требуемую длину.

Изгибы:

Для проверки точности изгибов бронированных проводов, рекомендуется использовать гибочные пресса, шаблоны и измерительные приборы. Гибочные пресса позволяют получить желаемые углы изгиба, а шаблоны позволяют обеспечить одинаковую форму изгибов на каждом проводе. После изгиба провода, используйте измерительные приборы для контроля точности углов и радиусов изгиба.

Длина:

Контроль длины бронированных проводов обычно осуществляется с использованием измерительной линейки или специального прибора для измерения длины. Убедитесь, что длина каждого провода соответствует требуемым спецификациям. Проводите проверку длины в нескольких различных местах, чтобы исключить возможность разницы в длине провода.

Важно отметить, что качество производства бронированных проводов может сильно влиять на их эффективность и надежность в различных приложениях. Поэтому, регулярная проверка точности изгибов и длины является неотъемлемой частью процесса производства и обеспечивает высокое качество бронированных проводов.

Проверка качества крепления броневых покрытий на проводах

Крепление броневых покрытий на проводах играет важную роль в обеспечении надежности и безопасности электротехнических систем. Проверка качества крепления позволяет выявить возможные дефекты, которые могут привести к поломке проводов или возникновению аварийной ситуации.

Для проведения проверки качества крепления броневых покрытий на проводах рекомендуется использовать следующую инструкцию:

| Шаг проверки | Описание | Критерии оценки |

|---|---|---|

| Шаг 1 | Внимательно осмотрите броневое покрытие на наличие видимых дефектов, таких как трещины, сколы, неправильное выравнивание и т.д. | Отсутствие видимых дефектов |

| Шаг 2 | Проверьте прочность крепления броневого покрытия на проводе путем небольшого нажатия на него. | Отсутствие смещения и легкость пружинистого возврата |

| Шаг 3 | Оцените равномерность натяжения броневого покрытия на проводе путем рассмотрения его поверхности и измерения расстояния между складками или спицами. | Отсутствие провисаний и неравномерности натяжения |

| Шаг 4 | Проверьте надежность крепления броневого покрытия на проводе путем его натяжения и измерения сопротивления. | Отсутствие смещения и низкое сопротивление |

При обнаружении любых дефектов или несоответствий критериям оценки необходимо провести дополнительные мероприятия, такие как замена или ремонт броневых покрытий на проводах.

Выполняя проверку качества крепления броневых покрытий на проводах в соответствии с указанной инструкцией, можно быть уверенными в надежности и безопасности электротехнических систем, а также предотвратить возможные поломки и аварийные ситуации.

Испытания бронепроводов на сопротивление коррозии

Перед прохождением испытаний бронепроводы должны быть приготовлены и очищены от пыли и загрязнений, чтобы исключить возможные внешние факторы, влияющие на результаты.

Испытания на сопротивление коррозии проводятся в специальных лабораториях при соблюдении определенных стандартов и протоколов. Основная цель испытаний - оценить способность бронепровода сохранять свои эксплуатационные свойства в течение длительного времени.

Одним из наиболее распространенных методов испытаний является испытание в соляном тумане. В этом методе бронепровода подвергается воздействию соляной кислоты в тумане, что симулирует воздействие агрессивной окружающей среды на материалы. Продолжительность испытаний может составлять несколько дней или недель в зависимости от требований стандартов.

Параметры, которые оцениваются в ходе испытаний, включают в себя визуальное состояние бронепровода, наличие деформаций, образование коррозионных процессов, изменение механических и электрических характеристик материала.

Конечный контроль качества перед отправкой бронепроводов на склад

На этом этапе проводятся следующие проверки:

- Внешний осмотр бронепроводов: проверяется их целостность, отсутствие повреждений, соответствие габаритам и размерам, отсутствие внешних дефектов.

- Испытания на прочность и надежность: бронепровода подвергаются нагрузочным испытаниям, чтобы проверить их способность выдерживать требуемые нагрузки и давления.

- Измерения и тесты: производятся измерения длины, диаметра, угла изгиба и других параметров, а также проводятся функциональные тесты, чтобы убедиться в соответствии бронепроводов спецификациям и требованиям.

- Электрические испытания: проводятся проверки на электрическую изоляцию, сопротивление и другие электрические параметры, чтобы удостовериться в безопасности использования бронепроводов.

- Маркировка и упаковка: после успешного прохождения всех проверок, бронепровода маркируются и правильно упаковываются для отправки на склад.

Конечный контроль качества перед отправкой бронепроводов на склад гарантирует, что клиенты получат продукцию, которая полностью соответствует их требованиям и ожиданиям. Этот этап также позволяет предотвратить возможные отклонения и дефекты, обеспечивая надежность и безопасность использования бронепроводов.