Соосность отверстий – это важный параметр при изготовлении и сборке деталей, особенно в машиностроении и металлообработке. Качественно выполненные отверстия и их точное расположение необходимы для обеспечения правильной сборки и функционирования конструкции в целом. Проверка соосности отверстий – неотъемлемая часть контроля качества и гарантия точности сборки и долговечности изделия.

В этом руководстве мы рассмотрим основные методы и приемы, которые помогут вам проверить соосность отверстий на детали. Вы узнаете, как использовать специальные инструменты, а также какие параметры следует учитывать при проведении проверки. Применение надежных и точных методов контроля помогает избежать отказов и дорогостоящих ошибок в производственном процессе.

Важно понимать, что точность проверки соосности отверстий будет зависеть от требований, предъявляемых к конкретной конструкции. Некоторые из них могут быть выполнены с использованием простых инструментов, таких как цилиндрические грузики или концентрические пробки, а другие могут потребовать применения более сложных приборов, таких как координатно-измерительные машины (КИМ). В любом случае, проверка соосности отверстий должна быть проведена аккуратно и внимательно, чтобы избежать неточностей и искажений результатов.

Зачем нужно проверять соосность отверстий на детали?

Во-первых, проверка соосности отверстий позволяет обнаружить и исключить возможность возникновения зазоров или деформаций при сборке деталей. Если отверстия несоосны, при сборке элементы могут искривляться или требовать больше усилий для соединения, что может негативно сказаться на работоспособности и долговечности изделия.

Во-вторых, соосность отверстий оказывает влияние на точность и надежность работы узлов и механизмов, в которых используются детали с отверстиями. Если отверстия несоосны, это может привести к лишнему износу, трещинам или обрывам изделия в процессе эксплуатации, что может иметь серьезные последствия.

Кроме того, проверка соосности отверстий является неотъемлемой частью процесса контроля качества и обеспечения стандарта. Высокая точность и однородность отверстий обеспечивает единообразие и повторяемость производства, а также снижает количество брака и повторных работ.

В итоге, проверка соосности отверстий на деталях является важным шагом для обеспечения качества и надежности конечного изделия. Она позволяет избежать проблем с сборкой, улучшить работоспособность и долговечность узлов и механизмов, а также обеспечить стабильность качества производства.

Что такое соосность и почему она важна?

Важность соосности заключается в том, что она позволяет обеспечить точное и надежное соединение деталей. Если отверстия не соосны, то при соединении деталей возникает недопустимая вариация положения элементов, что может привести к неправильной работе устройства или конструкции.

Недостаточная соосность может вызвать перекосы, натяжения или излишний износ элементов, что в конечном итоге приведет к снижению надежности и долговечности изделия.

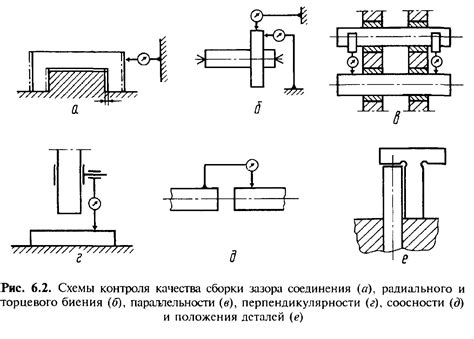

Проверка соосности отверстий на детали является важным шагом в процессе производства и монтажа деталей. Для этой цели применяются специальные устройства и инструменты, позволяющие определить степень соосности отверстий. Проверка соосности является неотъемлемой частью контроля качества и гарантирует правильное функционирование и долговечность изделия.

Какие проблемы могут возникнуть при отсутствии соосности?

Отсутствие соосности отверстий на детали может привести к ряду проблем, которые могут существенно повлиять на качество и функциональность изделия.

1. Неправильное выравнивание и фиксация.

Если отверстия на детали не соосны, то при сборке или монтаже компонентов может возникнуть сложность в выравнивании и фиксации. Это может привести к неточному соединению или даже поломке изделия.

2. Проблемы с подвижностью и работой механизма.

В случае отсутствия соосности отверстий, механизмы, состоящие из нескольких частей, могут столкнуться с проблемами в ходе своей работы. Неправильное выравнивание может привести к заеданию или излишнему трению между деталями, что, в свою очередь, приведет к ухудшению работоспособности и сокращению срока службы изделия.

3. Низкая точность и погрешности.

Несоосность отверстий может вызвать проблемы при измерении, маркировке и калибровке деталей. Погрешности, обусловленные отклонениями от соосности, могут привести к неверным измерениям и недостаточно точным результатам.

4. Нарушение эстетического вида.

Отсутствие соосности отверстий может быть заметно невооруженным глазом, что может негативно сказываться на эстетическом восприятии детали или изделия в целом.

Все эти проблемы подчеркивают важность проверки и поддержания соосности отверстий на деталях. Регулярная проверка и контроль соосности являются неотъемлемыми шагами в процессе производства и помогают избежать потенциальных проблем и дальнейших затрат на исправление недостатков.

Инструменты для проверки соосности отверстий

Для проверки соосности отверстий на детали существует несколько инструментов, которые помогут вам осуществить эту задачу точно и надежно.

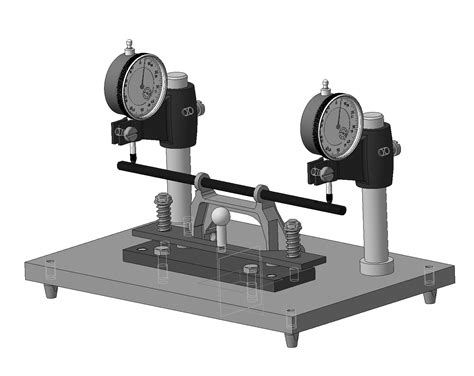

- Вертикальные индикаторы - это специальные устройства, которые позволяют измерять вертикальное расстояние от поверхности детали до отверстий. Они имеют точку контакта, которую можно установить в каждое отверстие и определить, насколько они соосны или нет.

- Скобы-центровки - это инструменты, которые позволяют точно выравнивать отверстия на детали. Они состоят из двух скоб, которые могут быть установлены в отверстия и затянуты для обеспечения соосности.

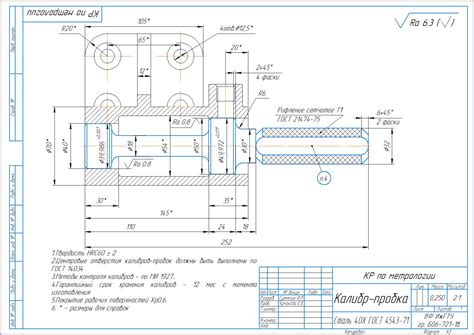

- Калиброванные штифты - это точные металлические пины, которые могут быть вставлены в отверстия для проверки соосности. Они имеют определенные размеры и могут использоваться в сочетании с измерительным инструментом, чтобы определить соосность.

Выбор конкретного инструмента зависит от необходимой точности и типа детали. Некоторые инструменты, такие как вертикальные индикаторы, могут быть достаточно дорогими и требуют профессиональных навыков для использования. В то же время, калиброванные штифты могут быть более доступными и удобными в использовании.

Важно иметь в виду, что эти инструменты должны быть правильно обработаны и использованы с осторожностью, чтобы получить точные результаты. Также рекомендуется проводить повторные проверки для подтверждения соосности отверстий.

Шаги проверки соосности отверстий на детали

Для проверки соосности отверстий на детали, следуйте следующим шагам:

- Подготовка оборудования и инструментов: Убедитесь, что у вас есть линейка, отвертка с плоской головкой, световой иллюминатор или другое осветительное устройство.

- Ознакомление с требованиями: Изучите чертеж или техническую документацию, чтобы понять требования к соосности отверстий.

- Помечка отверстий: С помощью линейки и отвертки, аккуратно отметьте центр каждого отверстия на детали.

- Проверка с помощью светового иллюминатора: Разместите деталь на световом иллюминаторе и проверьте, чтобы каждое отмеченное отверстие было сосредоточено точно по центру светового пятна.

- Проверка методом светового луча: Направьте легким световым лучом через каждое отверстие и проверьте, чтобы луч идеально проходил сквозь центральный маркер светового иллюминатора.

- Запись результатов: Зафиксируйте результаты проверки соосности отверстий, отметив отличия от требуемых значений, если они есть.

При следовании этим шагам вы сможете точно проверить соосность отверстий на детали и гарантировать высокое качество производства изделий.

Каковы допустимые отклонения для соосности отверстий?

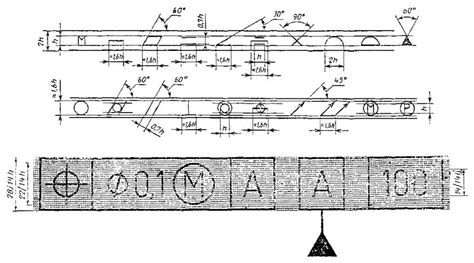

Допустимые отклонения для соосности отверстий обычно представлены в миллиметрах или долях миллиметра. Они могут включать максимально допустимое смещение отклонения по горизонтали и вертикали, а также угловое отклонение.

При проведении проверки соосности отверстий на детали необходимо ориентироваться на указанные границы допуска. Если отклонение от заданных требований превышает установленный предел, деталь может быть отклонена как несоответствующая.

Для более точной оценки соосности отверстий могут использоваться специализированные измерительные инструменты, такие как координатно-измерительная машина (КИМ). Это позволяет провести точные измерения и сравнить результаты с указанными допустимыми отклонениями.

Правильная проверка соосности отверстий на детали является важным шагом в процессе производства и контроля качества. Она обеспечивает соответствие деталей требованиям и гарантирует их правильное функционирование в конечном изделии.

Руководство по коррекции несоосности отверстий на детали

Когда отверстия на детали изготавливаются несоосно или неверно позиционируются, это может привести к проблемам в процессе сборки и использования детали. В таких случаях требуется коррекция несоосности отверстий для обеспечения правильной совместимости и функционирования детали.

Чтобы проверить и исправить несоосность отверстий на детали, следуйте этим рекомендациям:

- Оцените степень несоосности. Используйте измерительный инструмент, такой как толкометр или линейка, чтобы определить точность позиционирования отверстий. Измерьте расстояние между центрами отверстий и сравните его с требуемыми значениями.

- Определите причину несоосности. Возможные причины несоосности отверстий включают неправильное позиционирование или ориентацию детали при изготовлении, деформацию детали в процессе обработки, ошибки в программировании станка или нештатные условия при изготовлении.

- Используйте корректирующие методы. Для исправления несоосности отверстий могут использоваться различные методы, включая доработку отверстий с помощью инструментов, перемещение или поворот детали на станке или использование специальных приспособлений для устранения несоосности.

- Проверьте коррекцию несоосности. После применения корректирующих методов повторно измерьте расстояние между центрами отверстий, чтобы убедиться в правильности исправлений. Если несоосность осталась, повторите процедуру коррекции до достижения требуемых параметров.

Эти шаги помогут вам проверить и исправить несоосность отверстий на детали, обеспечивая правильную совместимость и функционирование детали в вашем проекте.

Примеры сложных случаев соосности отверстий

1. Отверстия на кривой поверхности

Иногда отверстия на детали могут быть расположены на кривых или неровных поверхностях. В таких случаях необходимо применять специальные методы и инструменты для проверки соосности отверстий. Это может включать использование лазерной санки или оптического прибора.

2. Отверстия с большими диаметрами

Если отверстия имеют большой диаметр, то их проверка на соосность может быть сложной задачей. В таких случаях рекомендуется использовать объективы с высоким разрешением и специальные приспособления для снятия измерений.

3. Склонные к деформации материалы

Некоторые материалы могут быть склонны к деформации при обработке или эксплуатации. Это может привести к нарушению соосности отверстий. В таких случаях рекомендуется проводить проверку соосности как на этапе изготовления, так и после монтажа детали.

4. Долговременное использование детали

При длительной эксплуатации деталей могут возникать проблемы с соосностью отверстий из-за износа или коррозии. Для проверки соосности в этом случае необходимо использовать точные измерительные инструменты, такие как микрометры или лазерные приспособления.

Важно помнить, что проверка соосности отверстий является важным этапом в производственном процессе и может влиять на качество и надежность детали. Поэтому рекомендуется обращаться к опытным специалистам или консультантам для проведения точной проверки соосности отверстий в сложных случаях.

Рекомендации по профилактической проверке соосности отверстий

1. Визуальный осмотр

Перед началом проверки соосности отверстий, рекомендуется визуально осмотреть деталь на наличие видимых повреждений или деформаций. Учтите, что даже небольшие внешние повреждения могут сказаться на соосности отверстий.

2. Использование шаблона

Для более точной проверки соосности отверстий можно использовать специальный шаблон, содержащий отверстия заданных диаметров. Разместите шаблон на поверхности детали так, чтобы отверстия на нем тщательно выравнялись с отверстиями на детали. При этом обратите внимание на тональность контраста между отверстиями на детали и на шаблоне, чтобы точно определить соосность.

3. Использование измерительного инструмента

Для более точной и количественной оценки соосности отверстий можно использовать измерительный инструмент, такой как нутромер или цифровой микрометр. Измерьте диаметры отверстий и сравните их значения. Если разница между измерениями превышает допустимые пределы, необходимо принять меры для устранения проблемы.

4. Контроль с помощью специализированного оборудования

В некоторых случаях может потребоваться использование специализированных контрольных устройств или оборудования для более детального и надежного определения соосности отверстий. Такое оборудование может включать координатно-измерительные машины (КИМ) или лазерные системы контроля.

Помните, что регулярная проверка соосности отверстий является важной частью производственного процесса и позволяет гарантировать качество изготовления деталей. В случае выявления отклонений или дефектов, рекомендуется обратиться к специалистам для анализа и принятия соответствующих мер.

Существуют различные методы проверки соосности отверстий на деталях, каждый из которых имеет свои преимущества и ограничения:

- Визуальная проверка: данный метод является наиболее простым и доступным. Он позволяет оценить очевидные отклонения от соосности, однако он не дает точной информации о наличии мельчайших отклонений.

- Измерение с помощью микрометра: используется для измерения размеров отверстий и оценки разницы между ними. Этот метод позволяет получить более точные данные, чем визуальная проверка, однако он не учитывает возможные отклонения в форме отверстий.

- Использование компьютерных систем измерений: с помощью специальных программ и оборудования можно получить точную информацию о соосности отверстий. Этот метод позволяет учесть как размеры, так и форму отверстий, а также обрабатывать большой объем данных.

- Использование специальных инструментов, таких как координатно-измерительная машина (КИМ) или, например, лазерный инструмент для выявления отклонений. Эти методы обеспечивают высокую точность измерений, но требуют специального оборудования и навыков.

В общем, выбор метода проверки соосности отверстий на деталях зависит от требуемой точности измерений, доступности оборудования и конкретных потребностей производства.

Важно отметить, что правильное выравнивание и соосность отверстий на детале способствуют более надежной работе и продлевают срок эксплуатации изделия, поэтому данный процесс следует проводить с должной тщательностью и с использованием соответствующих методов контроля.