Производство автомобильных шин – сложный и многоэтапный процесс, который требует применения высокотехнологичных методов и специализированного оборудования. Шины являются одной из самых важных частей автомобиля, они обеспечивают сцепление с дорогой, повышают комфорт и безопасность вождения. В статье рассмотрены основные этапы производства шин и технологии, применяемые на каждом из них.

Первый этап – разработка и создание автомобильной шины. На данном этапе инженеры проводят исследования, разрабатывают дизайн и оптимальную конструкцию шины в соответствии с требованиями безопасности и производительности. Важным этапом является выбор композиции резиновой смеси, которая обеспечит необходимые характеристики шины. Также на этом этапе определяются размеры шины, включающие в себя ширину, высоту профиля и диаметр.

Второй этап – производство шинной каркасы. Каркаса является основой шины и состоит из слоев каркасной ткани из нейлона или полиэфира, прочно связанных с боковыми и протекторными слоями. Каркаса придает шине жесткость и устойчивость, а также определенные опорные и амортизационные характеристики.

Третий этап – протекторизация шины. Протектор является наружным слоем шины и предназначен для обеспечения сцепления с дорогой. За счет своего рисунка и особой композиции резиновой смеси протектор обеспечивает хорошую тягу, маневренность и снижение уровня шума. Протекторизация производится на специальных машинах, во время которых происходит нанесение резинового слоя на каркасу.

Четвертый этап – отделка шины. На данном этапе происходит проверка качества и исправление возможных дефектов. Шины проходят тщательный контроль, включающий в себя измерение размеров, геометрической формы и равномерности протектора. После отделки шина готова к упаковке и отправке на склады или непосредственно в автомобильные магазины.

Таким образом, производство автомобильных шин включает в себя ряд сложных и технологических этапов, каждый из которых играет важную роль в обеспечении качества и безопасности шины. Подходящий выбор материалов, оптимальный дизайн и правильная техника изготовления позволяют создать шину высокого качества, которая отвечает всем требованиям современных автовладельцев.

Развитие автомобильной промышленности

С начала XX века производство автомобилей и автомобильных шин стало массовым, и автомобили стали доступны широким массам населения. Производство автомобилей стало основываться на применении серийной сборки, что позволяло снизить стоимость производства и увеличить объемы производства.

В 1960-х годах началось развитие автоматизации производства автомобилей. С появлением роботизированных систем и компьютерных технологий процесс сборки автомобилей стал более быстрым и эффективным. Это позволило существенно увеличить производительность и качество автомобилей.

В настоящее время автомобильная промышленность активно внедряет новые технологии и инновации. Развитие электромобилей и гибридных автомобилей приносит огромные изменения в производство и продажи автомобилей. Интеграция автономных систем в автомобили позволяет сделать их более безопасными и комфортабельными.

Современные производители шин также активно развиваются и внедряют новые технологии. Так, шины с низким сопротивлением качению и шумоизоляцией становятся все более популярными. Разработка новых композитных материалов для шин позволяет увеличить их износостойкость и снизить вибрацию при движении автомобиля.

В целом, развитие автомобильной промышленности продолжается, и ожидается, что в будущем она будет активно развиваться в направлении создания экологически чистых и безопасных автомобилей, а также использования новых материалов и технологий в производстве шин.

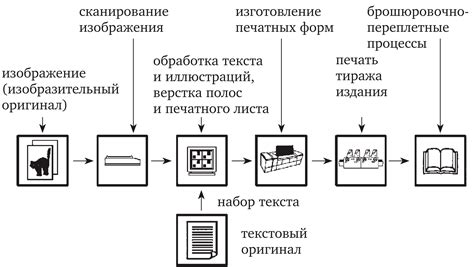

Этапы производства

Производство автомобильных шин включает несколько этапов, которые в совокупности позволяют создать качественный продукт.

1. Подготовка сырья и компонентов. На этом этапе сырье и компоненты, такие как каучук, стальная проволока, текстиль и другие материалы, подвергаются предварительной обработке и сортировке.

2. Смешивание сырья. На данном этапе осуществляется смешивание различных видов каучука с добавлением наполнителей, ускорителей и других компонентов. Это позволяет получить готовую резиновую смесь, которая будет использована для изготовления шин.

3. Формование. Полученная резиновая смесь подвергается формованию в специальные формы при высоком давлении и температуре. В результате формования образуется основа шины с соответствующим рисунком протектора и боковыми стенками.

4. Вулканизация. Формованная основа шин подвергается вулканизации, процессу, при котором под действием тепла и давления происходит полимеризация каучука. Это позволяет придать шине необходимую прочность и эластичность.

5. Обрезание и обработка. Обрезание и обработка шин происходят на следующем этапе. Здесь удаляются излишки резиновой массы, наносятся дополнительные слои протектора и выполняется дополнительная обработка поверхности шин.

6. Тестирование и контроль качества. После всех предыдущих этапов шины проходят тестирование и контроль качества, чтобы убедиться в их соответствии требованиям и стандартам. На этом этапе проверяются такие характеристики, как давление, сцепление с дорогой, износоустойчивость, прочность и другие.

7. Упаковка и отгрузка. Последний этап производства – упаковка и отгрузка готовых шин на склады и в автомагазины. Шины укладываются в специальные контейнеры или упаковываются в пленку для обеспечения сохранности при транспортировке.

Каждый из этих этапов требует определенных знаний и навыков, а также строгого контроля качества, чтобы произвести шины, отвечающие требованиям современных автомобилей.

Исследование и разработка

Исследование и разработка играют ключевую роль в процессе производства автомобильных шин. Они направлены на поиск новых материалов, технологий и конструкций, которые позволят повысить качество и производительность шин.

Вся работа начинается с определения требований к шинам, которые могут включать такие факторы, как сцепление, износостойкость, комфортность и шумоизоляция. Инженеры проводят исследования различных материалов, чтобы найти наиболее подходящие для каждой составляющей шины.

Одной из ключевых технологий, используемых при исследовании и разработке шин, является компьютерное моделирование. С его помощью можно предсказать поведение шины в различных условиях эксплуатации. В результате таких моделирований могут быть внесены изменения в форму, состав и конструкцию шины для достижения оптимальных результатов.

После этапа исследования и разработки проводятся испытания шин на специализированных стендах. Это позволяет убедиться в соответствии шин требованиям и определить их характеристики в динамических условиях. Испытания включают проверку сцепления, износостойкости, тормозного пути и других характеристик.

Результаты исследований и испытаний используются для улучшения и оптимизации производственных процессов. Инженеры и технологи постоянно работают над совершенствованием технологий производства и внедрением новых материалов и решений для создания шин с еще более высокими качественными характеристиками.

Технологический процесс

Первым этапом является подготовка материалов. Для изготовления шин необходимо использовать резину, металлокорды, текстильные материалы и другие компоненты. Все эти материалы должны пройти предварительную обработку, чтобы обеспечить возможность их дальнейшего использования в производстве.

Второй этап – смешивание компонентов. Резиновая смесь изготавливается путем смешивания основной резины с добавками и модифицирующими компонентами. Этот процесс требует точной дозировки и перемешивания компонентов на специализированных оборудованиях.

Третий этап – формование. Смесь подвергается процессу формования, во время которого она принимает нужную форму и размеры. Это можно осуществить путем прессования или экструзии.

Четвертый этап – вулканизация. Вулканизация – это процесс, при котором под воздействием тепла и давления резиновая смесь превращается в прочную и эластичную шину. Этот этап особенно важен, так как именно он обеспечивает необходимую прочность и износостойкость шин.

Последний этап – окончательная обработка и контроль качества. В этой фазе шины проходят различные этапы обработки, включая нарезку протектора, нанесение маркировки и проведение контроля качества. Все это делается для обеспечения соответствия продукции требуемым стандартам и гарантии безопасности автомобильного движения.

Формовка и прессование

Процесс формовки и прессования начинается с подготовки материалов, включающей подготовку сырья и компонентов, которые впоследствии будут использоваться для создания шины. Затем начинается процесс формирования шины с использованием специальных форм и прессов. Формы представляют собой металлические конструкции, которые имеют форму, соответствующую желаемой форме шины. Прессование выполняется при помощи специальных гидравлических прессов, которые применяются для достижения необходимого давления и температуры.

Процесс формовки и прессования включает несколько основных шагов. На первом шаге смесь сырья и компонентов помещается в форму и затем подвергается прессованию. Затем форма с шиной удаляется из пресса и происходит последующая обработка, включающая охлаждение, отделение излишков материала и контроль качества. После этого шина готова к следующим этапам производства, таким как вулканизация и шлифование.

Процесс формовки и прессования является критическим для создания автомобильной шины высокого качества. На этом этапе определяются такие важные параметры, как форма шины, размеры, прочность и износостойкость. Применение специальных технологий и оборудования позволяет достичь высокой точности и повторяемости при формовке и прессовании шин, что в свою очередь обеспечивает высокое качество конечного продукта.

Обработка и обваляние

После этапа формовки и вулканизации, шины проходят процесс обработки и обваляния, который направлен на улучшение их характеристик и придание готовому изделию желаемого внешнего вида.

Первым шагом в обработке шин является удаление излишков резиновой смеси, которые могут оказаться на поверхности шины в результате процессов формовки и вулканизации. Это делается путем нанесения специальных растворов на поверхность шин и их промывания. Также может быть использован инструментальный метод удаления излишков.

Далее шины проходят процесс обваляния – механическую обработку поверхности, в результате которой достигается заданная шероховатость и протектор приобретает необходимую форму и глубину протекторных рисунков. Обваляние выполняется с использованием специальных абразивных материалов и оборудования, которое может включать в себя роликовые машины, стенды с фрезерными головками, шлифовальные и окрашивающие станки.

После обработки и обваляния шины готовы для последующего этапа – дальнейшей отделки и испытаний перед упаковкой и отправкой на склад.

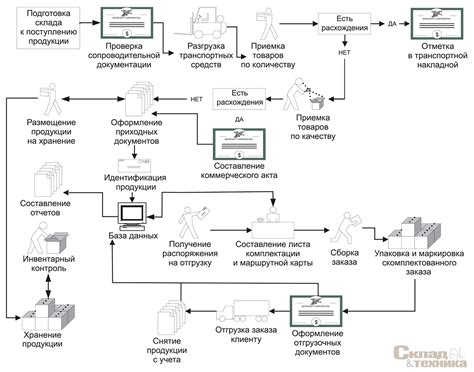

Финишные операции

На финишных операциях автомобильной шины завершается ее производство, и она готова к установке на автомобиль. В этом этапе происходит проведение ряда важных операций, которые влияют на качество и свойства готовой шины.

- Балансировка. В первую очередь, шина проходит процесс балансировки, который позволяет устранить возможные дисбалансы и вибрации. Для этого на специальном станке осуществляется распределение массы шины путем приклеивания специального груза в нужный участок.

- Маркировка. Каждая шина получает свой индивидуальный штрих-код и маркировку, которая содержит информацию о производителе, размерах, максимальной нагрузке, скоростном индексе и других характеристиках.

- Тестирование. После балансировки и маркировки, шины проходят специальные испытания для проверки своих характеристик и соответствия заявленным требованиям. Это может быть тестирование на износостойкость, сцепление с дорогой, прочность и другие параметры.

- Упаковка и хранение. Готовые шины упаковываются в защитную пленку или коробки для предотвращения повреждений при транспортировке и хранении. Они готовятся к отправке на склады или напрямую к автопроизводителям.

Таким образом, финишные операции в производстве автомобильных шин играют решающую роль в создании качественного и безопасного продукта, который обеспечит комфорт и надежность во время эксплуатации автомобиля.