Металлургические заводы являются ключевым звеном в процессе производства металла. Они выполняют все этапы производства: от обработки сырья до получения готовой продукции. В этой статье мы рассмотрим основные шаги, которые проходит сырье, превращаясь в металлический материал.

Первый этап - добыча и подготовка сырья. Оно может быть различных типов: железная руда, никель, алюминий, медь и другие. В зависимости от типа сырья, оно может быть добыто при помощи шахтных работ, рудников или даже морского дна. Затем, сырье проходит процесс обогащения, где из него удаляются примеси и металл получает необходимую чистоту.

Второй этап - плавка и переработка сырья. Очищенное сырье перевозится на металлургический завод, где его подвергают плавке. Плавление - это процесс нагревания сырья до определенной температуры, при которой оно переходит из твердого состояния в жидкое. После плавки, металл может быть легирован, чтобы придать ему необходимые свойства. Затем, жидкий металл формируется в заготовки, которые позже будут использоваться в производстве конечной продукции.

Третий этап - обработка и отделка. После формирования заготовок, они подвергаются дополнительной обработке. Это может включать в себя вальцовку, штамповку, тянение и другие методы, которые придают металлу необходимую форму и размер. Затем, металлические изделия проходят процесс отделки, включающий обработку поверхности, окраску или другие методы, чтобы придать им желаемый внешний вид и защитить от коррозии.

В итоге, благодаря слаженной работе металлургических заводов, сырье превращается в готовый металлический продукт. Этот процесс является сложным и требует использования специализированного оборудования и высококвалифицированных специалистов. Металл, полученный на металлургических заводах, используется в самых разных отраслях промышленности, играя важную роль в развитии экономики.

Получение металла на металлургическом заводе

Металлургический завод представляет собой комплексное производство, где сырье превращается в полезные металлические изделия. От момента добычи сырья до получения готовой продукции процесс прохождения металла через завод сопровождается рядом сложных операций и технологических процессов.

Первым этапом получения металла является загрузка сырья. Обычно это металлическое сырье, такое как руда или металлические отходы. Оно загружается в специальные печи или реакторы для дальнейшей обработки.

Далее происходит основной этап - плавка. Через печи или реакторы проходит процесс нагрева сырья до очень высоких температур. В результате этого сырье переходит в жидкую форму, то есть плавится. Плавка позволяет удалить примеси из сырья и превратить его в жидкую массу металла.

После плавки происходит очистка, где жидкая масса металла подвергается фильтрации и удалению различных примесей и металлических отходов. Очищенный металл готов для дальнейшей обработки.

Следующий этап - формовка металла. Очищенная масса металла перегоняется в специальные формы, где она остывает и принимает требуемую форму. Формовка может быть представлена как литьё металлических заготовок, так и прокатка металла для получения листов или проволоки.

Последний этап - отделка готовой продукции. Это включает в себя обработку, полировку и другие процессы для придания изделиям требуемого внешнего вида и свойств.

В результате прохождения всех этапов на металлургическом заводе получается готовый металл. Он может быть использован в различных отраслях промышленности для создания разнообразных металлических изделий и конструкций.

Вывозка сырья из месторождения

Процесс производства металла на металлургическом заводе начинается с добычи сырья из месторождения. Для этого используются различные методы, в зависимости от типа месторождения и рода добываемого сырья.

Одним из наиболее распространенных методов является открытая разработка месторождений. Она предполагает удаление надземной породы, позволяющей доступ к руде или другому добываемому материалу. Для этого применяются техника и оборудование, такие как экскаваторы, бульдозеры и грейдеры. Полученное сырье загружается на специализированные транспортные средства, такие как самосвалы или железнодорожные вагоны, и доставляется на металлургический завод.

Для разработки подземных месторождений применяются горные работы. Специализированные команды горняков используют буровое оборудование и взрывчатые вещества для создания шахт и туннелей. Затем руда или сырье извлекается из шахты и также транспортируется на завод.

Следует отметить, что сырье, добытое из месторождений, часто требует предварительной обработки, прежде чем оно будет использовано в производственных процессах на металлургическом заводе. Обычно сырье проходит через дробление, перемолку и обогащение, чтобы удалить излишние примеси и улучшить его качество.

Вывозка сырья из месторождения является одной из важных стадий производственного процесса на металлургическом заводе. Заводская подготовка и транспортировка сырья должны быть организованы эффективно и безопасно для обеспечения бесперебойного производства металла.

Обогащение и переработка руды

Обогащение руды начинается с ее физической и химической обработки. При этом используются различные методы. Сначала руда дробится на куски, а затем измельчается до мелкого состояния. Затем проводится сортировка руды по качеству и содержанию металлов. На этом этапе удаляются примеси и нежелательные элементы, такие как сера или фосфор.

После сортировки руда проходит процесс флотации. Этот метод основан на различии в гидрофильности металлов и ганги. Руда помещается в специальные аппараты, где она смешивается с химическими реагентами. Под действием этих реагентов проводится флотация, в результате чего металлы отделяются от ганги и образуют концентрат.

Полученный концентрат затем проходит дальнейшую переработку на металлургическом заводе. Это включает в себя такие процессы, как плавка, обессеривание, дробление и другие. В результате этих операций концентрат превращается в готовую продукцию - металлы различных видов и сплавов.

Обогащение и переработка руды играют важную роль в производстве металла на металлургическом заводе. Благодаря этому процессу руда, содержащая различные металлы, может быть превращена в ценную и полезную продукцию.

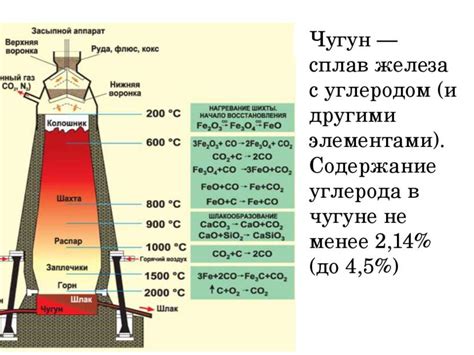

Плавка руды для получения чугуна

Первым этапом является загрузка руды и добавление кокса и извести в шахтный печной каменолом с применением специального зарядного устройства. Заряд загружается с учетом рудного состава, необходимого качества продукции и технических параметров процесса.

Затем идет нагнетание сточных газов и проведение плавки в печи. Во время плавки происходит обогащение руды и превращение ее в жидкое состояние. При этом кокс, служащий как источник тепла, так и редукционного агента, превращается в углеродсодержащий газ, который вступает во взаимодействие с рудой.

Следующим этапом является отливка расплава - полученной после плавки руды. Расплав поступает в специальные формы, в которых происходит его охлаждение и формирование чугунных заготовок, насыщенных углеродом и другими добавками. Эти заготовки затем используются для дальнейшей обработки в процессе производства стали.

Таким образом, плавка руды для получения чугуна является одним из важных этапов производства металла на металлургическом заводе. Этот процесс требует точного контроля температурного режима и состава заряда, чтобы получить высококачественный чугун, являющийся основой для дальнейшего производства стали и других металлических изделий.

Производство стали из чугуна

Чугун - это сплав железа с высоким содержанием углерода. Его изготавливают путем плавления железной руды в коксохимическом процессе с добавлением кокса и известняка. В результате этого процесса получается расплавленный чугун, который содержит примеси и необходимо очистить от них.

Затем очищенный чугун перегоняют в конвертере или преобразователе для получения стали. Для этого в конвертере вводят кислород, который окисляет примеси и углерод в чугуне. В результате окисления и удаления примесей, чугун превращается в расплавленную сталь.

Полученная сталь может иметь различные химические составы и свойства, поэтому ее дополнительно обрабатывают и легируют, чтобы улучшить ее качество. Это включает добавление специальных сплавов для достижения нужных характеристик стали, таких как прочность, коррозионная стойкость и т.д.

Готовая сталь затем используется для производства различных металлических изделий. Она может быть прокатной (используется для изготовления листового металла, проволок и т.д.), литейной (используется для изготовления отливок и формовочных изделий) или ковочной (используется для изготовления кованых изделий).

Процесс производства стали из чугуна является сложным и требует специального оборудования и технологий. Однако благодаря этому процессу мы получаем разнообразные металлические изделия, которые широко используются в различных отраслях промышленности и строительства.

Прокатка стали для создания готовых изделий

Процесс прокатки стали начинается с заготовки, которую нагревают до высокой температуры в специальных печах. Затем заготовка проходит через прокатный стан, где при помощи силы и давления сталь распределяется и изменяет свою форму.

На прокатных станах применяются различные технологии прокатки, в зависимости от типа изделия, которое необходимо получить. Существуют горячая и холодная прокатка: при горячей прокатке сталь нагревается до высокой температуры (800-1300 °C), а при холодной прокатке прокатываемая заготовка остывает.

После прокатки сталь проходит специальные процессы обработки и отделки, такие как резка, гибка, сварка и обработка поверхности. Затем готовые изделия проходят контроль качества и упаковываются для отправки клиентам.

Прокатка стали является сложным и технически продвинутым процессом, требующим высокой квалификации специалистов и использования специализированного оборудования. Она играет важную роль в металлургической промышленности и обеспечивает производство различных продуктов, которые используются во многих отраслях экономики.

Готовая продукция и упаковка

Одним из последних этапов является упаковка готовой продукции. Упаковка выполняется с целью обеспечить безопасность и сохранность металлических изделий в процессе транспортировки и хранения.

Обычно металлические изделия укладываются в специальные контейнеры, например, паллеты или металлические ящики. Продукция может также быть обернута в защитные материалы, например, пленку или картон, для предотвращения повреждений и коррозии.

Помимо обеспечения безопасности и сохранности, упаковка также может иметь важное значение при идентификации и маркировке готовой продукции.

Упаковка является неотъемлемой частью процесса производства металлической продукции на металлургическом заводе. Она помогает обеспечить качество и надежность продукции, а также удобство ее использования для конечных потребителей.