Понижение массы поршней и повышение эффективности двигателя являются ключевыми аспектами в разработке автомобильных двигателей. Легкие поршни позволяют увеличить мощность двигателя, улучшить динамику автомобиля и снизить расход топлива. Однако, снижение массы поршней не так просто, как может показаться на первый взгляд. В этой статье мы рассмотрим пять лучших способов достижения этой цели.

1. Использование легких материалов

Самый простой способ снизить массу поршней - использовать легкие материалы, такие как алюминий, магний или композитные материалы. Эти материалы обладают высокой прочностью при низкой плотности, что позволяет значительно снизить вес поршней. Однако, следует учитывать, что эти материалы могут быть более дорогими и сложными в обработке по сравнению с традиционной сталью.

2. Оптимизация конструкции поршней

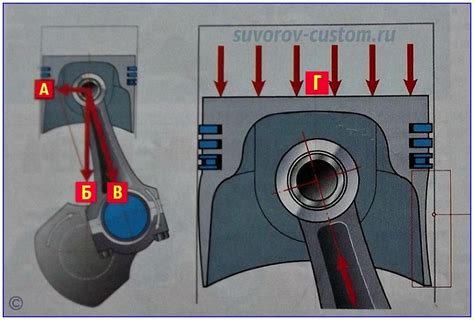

Другим важным аспектом в снижении массы поршней является их конструкция. Оптимизация формы поршня может позволить снизить его вес без ущерба для прочности и надежности. Дополнительные пазы, отверстия или специальные покрытия могут снизить массу поршней и улучшить их эффективность.

3. Использование адекватных технологий производства

Процесс производства поршней также играет важную роль в снижении их массы. Внедрение современных технологий, таких как литейное производство под высоким давлением или использование химических методов обработки поверхности, может помочь уменьшить вес поршней при сохранении их качества и прочности.

4. Использование моделирования и анализа

Моделирование и анализ поршней с помощью современных программных средств позволяют определить наиболее эффективные формы и конструкции поршней для определенного типа двигателя. Такой подход позволяет минимизировать время и затраты на разработку и обеспечить максимальную эффективность двигателя.

5. Комбинирование способов

Наиболее эффективным решением может быть комбинирование нескольких способов снижения массы поршней. Использование легких материалов в сочетании с оптимизированной конструкцией и современными технологиями производства может обеспечить наилучший результат.

В итоге, снижение массы поршней и повышение эффективности двигателя - сложная и важная задача. Однако, правильное комбинирование различных методов и инновационных подходов может привести к значительному улучшению производительности автомобильного двигателя.

Снижение массы поршней

Вот несколько способов, позволяющих снизить массу поршней:

| Способ | Описание |

|---|---|

| Использование легких материалов | Один из способов снижения массы поршней - использование легких материалов, таких как алюминий или титан. Эти материалы обладают высокой прочностью при низкой плотности, что позволяет существенно сократить массу поршней. |

| Снижение размеров | Уменьшение размеров поршней также позволяет снизить их массу. Однако, необходимо учитывать, что слишком маленькие поршни могут привести к ухудшению эффективности двигателя и потере мощности. |

| Оптимизация формы | Использование сложной формы, такой как отверстия и полости, может позволить уменьшить массу поршней без потери прочности. Оптимизация формы осуществляется с помощью компьютерного моделирования и тестирования. |

| Использование высокопрочных сплавов | Использование специальных высокопрочных сплавов позволяет снизить массу поршней, не ухудшая их прочностных характеристик. Эти сплавы обладают высокой прочностью при низкой плотности, что позволяет создавать более легкие поршни. |

| Уменьшение количества колец | Уменьшение количества колец на поршне также позволяет снизить его массу. Однако, необходимо учитывать, что это может привести к ухудшению герметичности двигателя и потере мощности. |

Выбор способов снижения массы поршней зависит от конкретного типа двигателя, его целей и требований. Однако, все перечисленные выше методы имеют потенциал для улучшения эффективности двигателя и повышения его производительности.

Уменьшение толщины материала поршней

Для уменьшения толщины материала поршней требуется тщательное исследование и техническое обоснование. Основная задача - найти баланс между уменьшением массы поршней и сохранением их прочности. Для этого обычно используются специальные материалы, такие как высокопрочные сплавы или карбоновые волокна, которые обладают высокой прочностью при низком весе.

Уменьшение толщины материала поршней также позволяет снизить трение между поршнем и цилиндром двигателя, что приводит к улучшению общей эффективности. Меньшая масса поршней также позволяет двигателю работать с меньшими инерционными силами, что улучшает его отзывчивость и ускорение.

Однако при уменьшении толщины материала поршней следует учитывать возможный негативный эффект на их долговечность и надёжность. Определение оптимальной толщины поршня требует анализа и расчётов, чтобы найти правильный баланс между массой и прочностью.

В результате, уменьшение толщины материала поршней может значительно уменьшить массу двигателя и повысить его эффективность. Этот способ требует серьёзного исследования и разработки, чтобы найти оптимальный баланс между массой и прочностью поршней и гарантировать их надёжность в условиях эксплуатации.

Использование легких сплавов

Один из главных преимуществ использования легких сплавов заключается в уменьшении массы поршня. Меньшая масса поршней позволяет двигателю работать более эффективно, уменьшая инерцию и потери энергии при движении. Это может быть особенно полезно в двигателях высокой производительности, где каждый лишний грамм веса может сказаться на общей скорости и мощности.

Кроме того, легкие сплавы обладают отличными теплопроводными свойствами, что позволяет эффективно распределять и отводить тепло от поршня. Это особенно важно в высокотемпературной среде двигателя, где избыточное нагревание поршней может привести к их деформации или повреждению.

Однако, необходимо учитывать также некоторые недостатки легких сплавов. Например, алюминий и магний могут быть менее прочными, чем стальные сплавы, что может привести к большей подверженности износу и повреждениям поршней. Также, легкие сплавы могут быть более дорогими в производстве, что может сказаться на стоимости двигателя.

Однако, современные технологии позволяют создавать легкие сплавы с высокими показателями прочности и долговечности, что снижает риски и повышает эффективность использования таких материалов в двигателях.

Таким образом, использование легких сплавов для изготовления поршней является одним из ключевых методов снижения массы поршней и повышения эффективности двигателя. Это помогает улучшить разгон, скорость и экономию топлива, что делает двигатель более эффективным и экологически безопасным.

Изменение формы поршней

Вместо традиционной формы поршня, можно использовать поршни со специальной формой, которая обеспечивает более эффективное сгорание топлива и снижение потерь на трение. Например, можно изменить форму верхней части поршня, чтобы создать более эффективное вихревое движение газов в камере сгорания.

Также можно использовать поршни с уменьшенным числом колец для снижения массы поршня. Количество колец можно уменьшить до минимально необходимого уровня, чтобы снизить вес поршня и трение между поршнем и цилиндром двигателя.

Изменение формы поршней может быть сложным процессом, требующим компьютерного моделирования и испытаний. Однако, это способ, который может значительно повлиять на эффективность двигателя и снижение его массы.

Важно отметить, что любые изменения в форме поршней должны быть тщательно рассчитаны и протестированы, чтобы обеспечить безопасную и надежную работу двигателя.

Изменение формы поршней - это один из пяти лучших способов снижения массы поршней и повышения эффективности двигателя. Вместе с другими методами, такими как использование легких материалов, оптимизация системы смазки и использование более эффективных систем охлаждения, это может привести к существенному улучшению производительности двигателя.

Повышение эффективности двигателя

1. Использование легких поршней: Замена стандартных поршней на более легкие материалы, такие как алюминий или карбоновые композиты, позволяет сократить массу поршней. Легкие поршни уменьшают инерцию двигателя и позволяют ему вращаться с большей скоростью.

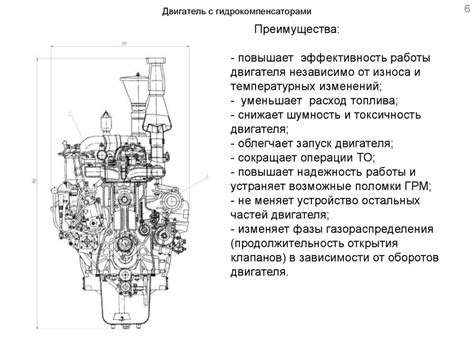

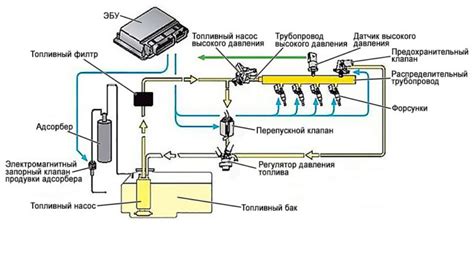

2. Установка системы непосредственного впрыска топлива: Замена системы карбюратора на систему непосредственного впрыска позволяет более эффективно использовать топливо. Система непосредственного впрыска обеспечивает более точную подачу топлива и смешивание с воздухом, что повышает эффективность сгорания.

3. Использование турбонаддува: Установка турбонаддува позволяет увеличить мощность двигателя без увеличения его объема. Турбонаддув повышает давление воздуха, поступающего в цилиндры, и увеличивает количество воздуха, смешивающегося с топливом.

4. Применение системы стоп-старт: Система стоп-старт автоматически отключает двигатель при остановке автомобиля и снова запускает его при трогании. Это позволяет снизить расход топлива и выбросы вредных веществ в состоянии холостого хода.

5. Применение системы рециркуляции отработанных газов: Установка системы рециркуляции отработанных газов позволяет возвращать часть отработанных газов обратно во впускной коллектор. Это позволяет повысить эффективность сгорания и снизить выбросы вредных веществ.

Совместное применение этих методов позволяет снизить массу поршней и повысить эффективность двигателя, и это является важным шагом в направлении более эффективных и экологически чистых автомобилей.

Установка системы непосредственного впрыска топлива

Система непосредственного впрыска топлива позволяет впрыскивать топливо непосредственно в цилиндр, что обеспечивает более эффективное сгорание и повышает мощность двигателя. Кроме того, благодаря этой системе можно улучшить экономичность и снизить выбросы вредных веществ.

Установка системы непосредственного впрыска топлива требует определенных модификаций в конструкции двигателя. Во-первых, необходимо установить форсунки, способные впрыскивать топливо под высоким давлением непосредственно в цилиндр. Во-вторых, необходимо обеспечить соответствующую систему управления впрыском топлива.

Преимуществами системы непосредственного впрыска топлива являются:

- Улучшение разгонных характеристик двигателя и увеличение его мощности;

- Снижение расхода топлива и экономичность в эксплуатации;

- Сокращение выбросов вредных веществ;

- Более точное дозирование топлива;

- Уменьшение вибрации и шума двигателя;

Установка системы непосредственного впрыска топлива – одно из наиболее эффективных решений для снижения массы поршней и повышения эффективности двигателя. Эта технология обеспечивает более эффективное сгорание топлива, что имеет положительное влияние на работу двигателя и его характеристики.