ХАССП (Hazard Analysis and Critical Control Points, анализ опасностей и критические точки контроля) – это система, которая позволяет предотвратить возникновение опасностей в пищевой промышленности. Составление ХАССП инструкции является важным шагом в обеспечении безопасности пищевых продуктов и соблюдении требований законодательства.

Правильно разработанная ХАССП инструкция способствует предотвращению опасностей, связанных с продукцией, а также позволяет документировать и контролировать все этапы производства и обработки пищевых продуктов. Она основывается на анализе опасностей, которые могут возникнуть на любом этапе процесса, от сырья до готовой продукции. Это позволяет определить критические контрольные точки и разработать меры для их контроля и предотвращения возможных рисков.

Составление ХАССП инструкции может показаться сложным процессом, но с правильными инструкциями и рекомендациями вы сможете успешно разработать и внедрить систему ХАССП в своем предприятии. В этой статье мы предлагаем вам пошаговую инструкцию по разработке ХАССП инструкции, а также делимся полезными рекомендациями, которые помогут вам справиться с этой задачей.

ХАССП инструкция: пошаговая инструкция и полезные советы

Вот пошаговая инструкция по составлению ХАССП инструкции:

- Определение потенциальных опасностей: проведите анализ риска и определите возможные опасности, связанные с вашими продуктами. Это могут быть бактерии, вирусы, физические объекты и т. д.

- Определение критических контрольных точек: выделите этапы производства, на которых можно контролировать и предотвращать опасности. Это могут быть этапы приготовления, хранения, упаковки и т. д.

- Установка предельных значений и критериев безопасности: определите параметры, которые позволят вам контролировать опасности. Например, температура хранения, время приготовления и т. д.

- Разработка системы мониторинга и контроля: определите методы и процедуры для контроля критических контрольных точек. Например, ежедневная проверка температуры хранения продуктов.

- Разработка корректирующих мероприятий: определите действия, которые необходимо предпринять в случае превышения предельных значений или обнаружения опасности. Например, уничтожение загрязненных продуктов.

- Разработка системы документации и записей: ведение документации обо всех этапах и мероприятиях по контролю безопасности продуктов. Это поможет вам отслеживать и анализировать результаты вашего ХАССП плана.

- Обучение и обновление: обучите своих сотрудников работе по ХАССП плану и регулярно обновляйте его в соответствии с новыми опасностями и требованиями.

Важно помнить, что ХАССП инструкция должна быть разработана с учетом специфики вашего предприятия и продуктов. Используйте эти рекомендации в качестве основы и адаптируйте их под ваши потребности. Это поможет вам обеспечить безопасность продуктов питания и доверие потребителей к вашему бизнесу.

Не забывайте регулярно проверять и обновлять ХАССП инструкцию в соответствии с новыми требованиями и изменениями в вашей продукции и производственных процессах. Только так вы сможете надежно защитить потребителей и обеспечить высокое качество продуктов питания.

Определение цели и области применения

ХАССП инструкция является ключевым инструментом в системе управления безопасностью пищевых продуктов. Она описывает все этапы производственного процесса, начиная с поступления сырья и заканчивая доставкой готовой продукции потребителям.

Определение области применения ХАССП инструкции предоставляет информацию о конкретной сфере деятельности или процессе, на которые она распространяется. Это помогает определить границы ответственности и участия сотрудников в исполнении требований ХАССП.

Идентификация опасностей и анализ рисков

Для проведения идентификации опасностей необходимо учитывать все потенциальные и возможные опасности, связанные с каждым этапом производства продукции. Опасности могут быть различными: физическими (такими как наличие посторонних объектов в продукции), химическими (наличие вредных веществ), биологическими (микроорганизмами, паразитами) и другими.

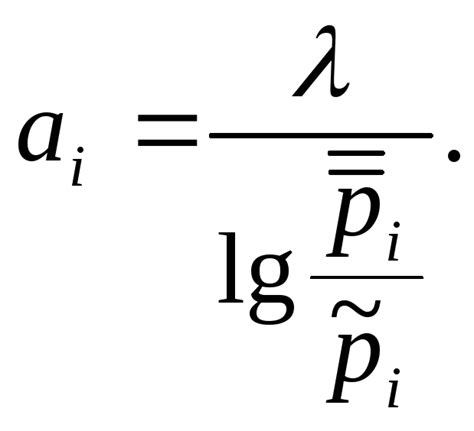

После идентификации опасностей следует провести анализ рисков. Анализ рисков подразумевает оценку вероятности возникновения опасности и степени ее воздействия на потребителей продукции. Результаты анализа рисков позволяют определить наиболее критичные опасности и разработать меры по их устранению или минимизации.

Для удобства анализа и систематизации опасностей и рисков, рекомендуется использовать таблицу. В таблице необходимо указать каждую опасность, а также оценку вероятности ее возникновения и воздействия на потребителей. Также следует указать рекомендации по управлению рисками, например, какие меры предпринять для устранения или снижения риска.

| Опасность | Вероятность возникновения | Степень воздействия | Рекомендации по управлению рисками |

|---|---|---|---|

| Физические особенности продукции | Средняя | Серьезное | Внедрить систему контроля качества на производстве |

| Наличие вредных веществ | Высокая | Критическое | Проводить регулярные анализы продукции на содержание вредных веществ |

| Наличие микроорганизмов | Высокая | Среднее | Проводить обязательную обработку и тестирование сырья перед использованием |

Проведение идентификации опасностей и анализ рисков является важным этапом в создании ХАССП инструкции. Полученные результаты помогут разработать систему контроля и предпринять необходимые меры для обеспечения безопасности продукции.

Определение критических контрольных точек

Определение критических контрольных точек связано с анализом опасностей, который позволяет выявить потенциальные опасности и определить их источники. В процессе анализа опасностей можно использовать различные методы, такие как анализ потока продукции, дерево решений, анализ риска и другие.

После выявления опасностей и определения их источников необходимо определить, является ли данный этап производства критической точкой контроля. Для этого необходимо оценить влияние данного этапа на безопасность пищевой продукции. Критическая точка контроля – это этап, на котором можно осуществить контроль и принять меры по предупреждению или устранению опасности.

При определении критических контрольных точек необходимо учитывать ряд факторов, таких как наличие или отсутствие предупреждающих систем, летальные и сублетальные значения параметров, влияние времени и температуры обработки и другие факторы, влияющие на безопасность пищевой продукции.

- Анализ опасностей и определение источников

- Оценка влияния этапов производства на безопасность продукции

- Определение критических контрольных точек

- Учет факторов, влияющих на безопасность пищевой продукции

Таким образом, определение критических контрольных точек является важной задачей для обеспечения безопасности пищевой продукции. Правильное определение и контроль критических контрольных точек позволяет гарантировать, что пищевая продукция будет безопасной для потребителей.

Установление предельных и нормальных значений

Предельные значения определяют максимально допустимые уровни контаминации, которые могут быть присутствующими в продуктах. Эти значения обычно устанавливаются на основе законодательных требований и научных данных о потенциальной опасности различных микроорганизмов и химических загрязнителей. Например, предельные значения для бактерий в мясе могут быть определены в виде количества колоний на грамм продукта.

Нормальные значения, с другой стороны, устанавливаются на основе опыта и исследований, чтобы обеспечить высокое качество продукции. Они помогают вам контролировать процесс производства, чтобы минимизировать риск размножения микроорганизмов и образования опасных веществ. Например, нормальное значение для температуры хранения молочных продуктов может быть определено как не выше 4°C.

Установление предельных и нормальных значений является одной из ключевых задач при разработке ХАССП инструкции. Они должны быть конкретными, измеримыми и максимально безопасными для потребителей. Их контроль и периодическая проверка помогут снизить риски и обеспечить качество производимых продуктов.

| Тип значения | Описание | Пример |

|---|---|---|

| Предельное значение | Максимально допустимые уровни контаминации | 1000 колоний бактерий на грамм продукта |

| Нормальное значение | Уровень, обеспечивающий высокое качество продукции и минимизацию рисков | Температура хранения не выше 4°C |

Разработка и внедрение процедур контроля и мониторинга

Контроль – это систематическое наблюдение, измерение и оценка процессов и параметров, связанных с безопасностью продукции. Он позволяет определить, соответствуют ли эти процессы и параметры установленным требованиям и нормам.

Мониторинг – это регулярное наблюдение и измерение уже контролируемых параметров, чтобы убедиться, что они находятся в пределах допустимых значений. Мониторинг позволяет определить изменения и тенденции в процессах, связанных с безопасностью продукции.

Разработка процедур контроля и мониторинга в ХАССП системе включает следующие шаги:

- Идентификация критических контрольных точек (ККП)

- Установка критических пределов для каждой ККП

- Разработка методов и средств контроля

- Установка системы мониторинга

- Разработка процедур принятия мер при отклонениях от критических пределов

Каждая ККП должна быть ясно идентифицирована и документирована. Критический предел – это максимальное или минимальное значение параметра, при котором безопасность продукции гарантирована. Контрольные методы и средства выбираются на основе конкретного процесса производства.

Система мониторинга должна быть надежной и точной, чтобы измерять и регистрировать показатели контроля. Мониторинг проводится на постоянной основе для постоянного контроля.

Когда значение параметра выходит за пределы критического уровня, следует немедленно принять меры для предотвращения неблагоприятных последствий. Процедуры принятия мер должны быть разработаны заранее и обучены всем сотрудникам, ответственным за контроль и мониторинг.

Разработка и внедрение процедур контроля и мониторинга является важным шагом в обеспечении безопасности и качества продукции в рамках ХАССП системы. Это позволяет активно контролировать процессы производства и своевременно реагировать на отклонения, обеспечивая безопасность и удовлетворение потребностей потребителей.