Кованые поршни являются одним из ключевых элементов внутреннего сгорания двигателя, которые способны выдерживать огромные нагрузки и повышенные температуры. Их изготовление требует применения специальных технологий и материалов, чтобы достичь выдающихся характеристик и обеспечить длительный срок службы.

Кованые поршни изготавливаются путем горячей штамповки специального металлического прутка под высоким давлением и при повышенной температуре. Этот процесс позволяет создать поршень с более плотной структурой и улучшенными физическими свойствами. Важно отметить, что кованые поршни обладают высокой прочностью и жесткостью, что позволяет им выдерживать большие нагрузки без деформации.

Преимуществами кованых поршней являются их улучшенная прочность, высокая термостойкость и сниженный вес. Благодаря особенностям изготовления, кованые поршни способны выдерживать высокие температуры, что важно для двигателей с высоким уровнем нагрева. Кроме того, кованые поршни обладают меньшей массой по сравнению с другими типами поршней, что способствует улучшению динамических характеристик двигателя и повышает его эффективность.

Кованые поршни: особенности и процесс производства

Первая особенность кованых поршней заключается в их повышенной прочности. Во время ковки порошок металла расплавляется и затем формируется под давлением, что позволяет получить поршень с более плотной структурой и минимальным количеством пор. Это обеспечивает увеличение прочности и долговечности поршня, что особенно важно для автомобилей с высокой степенью компрессии и большой мощностью двигателя.

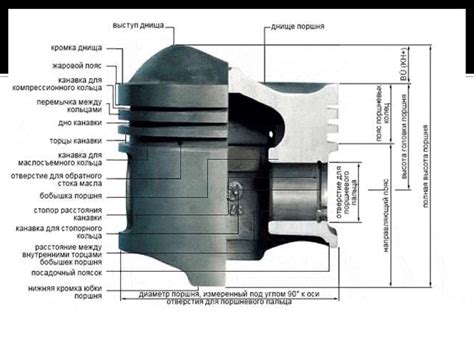

Вторая особенность кованых поршней – их точная геометрия. Благодаря процессу ковки поршень приобретает идеально сглаженные поверхности и строго соблюдаемые размеры. Это значительно улучшает работу поршня в цилиндре двигателя и увеличивает эффективность сгорания топлива.

Процесс производства кованых поршней начинается с нагрева металлического слитка до определенной температуры, после чего слиток помещается в специальную кузню. Внутри кузни давление формируется на поршне, который при помощи пресса принимает нужную форму и размер. Затем поршень подвергается термической обработке с целью устранения внутренних напряжений и придания определенной твердости. В заключительной стадии производства поршень проходит контроль качества, где проводятся проверки на геометрические и физические характеристики.

Таким образом, кованые поршни являются надежными и высококачественными компонентами двигателя. Их производство включает специальный метод ковки, который гарантирует повышенную прочность и точность геометрии. Благодаря этим особенностям кованые поршни способны выдерживать высокие нагрузки и обеспечивать эффективную работу двигателя.

Преимущества использования кованых поршней

Одним из главных преимуществ кованых поршней является возможность выдерживать большие нагрузки и высокие температуры, что особенно важно для двигателей с высокой мощностью. Кованые поршни способны выдерживать большое давление и не деформироваться при работе двигателя.

Кованые поршни также обладают высокой точностью габаритов и стабильностью формы. Это позволяет им лучше соответствовать требуемым параметрам рабочего процесса и обеспечивать более эффективную работу двигателя. Кроме того, благодаря своей прочности и стабильности, кованые поршни имеют меньший износ и обеспечивают более долгий ресурс работы двигателя.

Еще одним неоспоримым преимуществом кованых поршней является их легкость. Кованые поршни имеют гораздо меньший вес по сравнению с литыми поршнями, что способствует снижению массы двигателя и улучшает его динамические характеристики. Благодаря этому, автомобиль с двигателем, оснащенным коваными поршнями, становится более маневренным и быстрореагирующим.

Кованые поршни также обладают повышенной теплоотдачей. Они быстрее отводят тепло от рабочей зоны двигателя, что способствует более эффективной работе и предотвращает перегрев. Это особенно важно для двигателей, работающих в тяжелых условиях или подверженных повышенным нагрузкам.

Таким образом, использование кованых поршней имеет ряд явных преимуществ, которые делают их предпочтительными для многих двигателей с внутренним сгоранием. Они обеспечивают высокую прочность, точность габаритов, легкость и повышенную теплоотдачу, что позволяет повысить эффективность работы двигателя и его надежность на протяжении всего срока службы.

Выбор и качество материала для ковки

Простым ковким материалом для поршней является сталь. Существуют различные виды стали, такие как углеродистая сталь, нержавеющая сталь и сплавы с добавлением других металлов. Углеродистая сталь обладает хорошей пластичностью и прочностью, что делает ее идеальным выбором для изготовления поршней. Нержавеющая сталь используется в случаях, когда поршни должны иметь повышенную стойкость к коррозии и окружающей среде. Сплавы, содержащие другие металлы, обладают особыми свойствами, такими как повышенная термостойкость или устойчивость к абразивному износу.

Основные критерии, которыми следует руководствоваться при выборе материала для ковки поршней, включают его механические свойства, химический состав, тепловую стойкость, стабильность при высоких температурах и прочность. Необходимо учитывать условия эксплуатации поршней, такие как давление, температура и скорость работы.

Качество материала для ковки поршней должно быть строго контролируемым. Оно определяется путем проведения специальных испытаний и анализа свойств материала. Важно также учитывать сертификаты качества, выданные производителями материала.

Выбор и качество материала для ковки поршней имеют прямое влияние на их работоспособность и долговечность. При правильном подборе и контроле материала можно получить поршни с оптимальными характеристиками, которые будут служить долго и надежно.

Технология изготовления кованых поршней

Первым этапом в изготовлении кованых поршней является выбор подходящего материала, обычно это сплавы алюминия или чугуна. Затем проводится нагрев материала до определенной температуры, чтобы он стал пластичным и поддавался дальнейшей обработке.

После нагрева материала проводится ковка, которая осуществляется на специальном прессе. Этот процесс заключается в вытягивании пластичной массы под давлением и формировании поршня нужной формы и размера. Важно отметить, что ковка позволяет достичь особой прочности и прочности поршня за счет ориентации металлических зерен в нужном направлении.

После того, как поршень пройдет этап ковки, он подвергается термической обработке. На этом этапе происходит закалка и отпускание материала, что позволяет увеличить твердость поршня и снизить его вязкость. Термическая обработка также способствует уменьшению внутренних напряжений в материале, что повышает его прочность и долговечность.

После завершения термической обработки поршень проходит последний этап - механическую обработку. На этом этапе удаляются оставшиеся излишки материала, проводится точная обработка поверхности и отверстия для крепления поршневых колец. В результате получается готовый к использованию кованый поршень, который отличается высокой прочностью, надежностью и долговечностью.

Технология изготовления кованых поршней позволяет получить идеально подходящие детали для двигателей, которые выдерживают высокие нагрузки и экстремальные условия эксплуатации. Кованые поршни имеют лучшие показатели по сравнению с литыми или штампованными поршнями и являются предпочтительным выбором в автомобильной и мотоциклетной промышленности.

Термическая обработка кованых поршней

Процесс термической обработки начинается с нагрева поршней до определенной температуры, после чего они выдерживаются в течение определенного времени. Затем происходит охлаждение поршней, чтобы обеспечить желаемые механические свойства. В процессе термической обработки происходит изменение структуры и микроструктуры материала, что позволяет достичь заданных характеристик поршней.

Термическая обработка включает в себя несколько этапов, включая нагрев, выдержку при заданной температуре и охлаждение. Контроль температуры и времени выдержки весьма важен для получения желаемых результатов. Неправильная термическая обработка может привести к дефектам поршней, таким как трещины, деформации и потеря прочности.

Термическая обработка позволяет достичь ряда преимуществ кованых поршней. Они обладают высокой прочностью, устойчивостью к износу и коррозии, а также могут выдерживать высокие температуры и давления. Благодаря термической обработке, кованые поршни обеспечивают оптимальную производительность двигателя и долгий срок службы.

Особенности обработки поверхности кованых поршней

После процесса ковки кованые поршни требуют обязательной обработки поверхности, чтобы достичь требуемых характеристик и повысить качество изделия. Обработка поверхности поршней включает в себя несколько этапов, каждый из которых выполняется с особым вниманием и точностью.

Первым этапом является шлифовка поверхности поршня. Шлифовка служит для удаления неровностей и дефектов, возникших в процессе ковки. Для достижения гладкой поверхности поршня применяются специальные абразивные материалы, которые обеспечивают высокую точность и качество шлифовки.

После шлифовки поверхности поршня выполняется полировка. Полировка улучшает качество поверхности, придавая ей зеркальный блеск. Кроме того, полировка способствует повышению сопротивления износу и уменьшает трение между поршнем и цилиндром, что сказывается на работе двигателя.

После полировки поверхности поршня осуществляется нанесение защитного покрытия. Покрытие может быть нанесено с помощью различных технологий, таких как гальваническое осаждение или напыление. Защитное покрытие усиливает сопротивление поверхности поршня коррозии и износу, а также улучшает ее характеристики с точки зрения термической и химической стойкости.

Завершающим этапом обработки поверхности кованых поршней является балансировка. Балансировка позволяет устранить неравномерности массы поршня и достичь его оптимального распределения. Благодаря балансировке улучшается работа двигателя, снижается вибрация и шум, а также продлевается срок службы поршней.

Таким образом, обработка поверхности кованых поршней является важным этапом производства и позволяет достичь высокой точности, надежности и долговечности данных изделий.

Применение кованых поршней в различных отраслях

В автомобильной промышленности кованые поршни широко используются в двигателях внутреннего сгорания. Благодаря своей прочности и долговечности, они способны выдерживать высокие температуры и давления, что позволяет автомобилю развивать большую мощность и обеспечивать высокую эффективность работы двигателя. Кованые поршни также помогают улучшить сжатие в цилиндре, что способствует повышению экономичности использования топлива.

В морской и судостроительной отраслях кованые поршни широко применяются в двигателях судов и судовых объектах. В условиях экстремальных нагрузок и вибраций, кованые поршни обеспечивают надежную и долговечную работу двигателя, а также способствуют повышению его эффективности и мощности.

Кроме того, кованые поршни находят широкое применение в компрессорах, насосах, газовых турбинах, генераторах, гидравлических системах и других машинах и оборудовании, работающих в условиях повышенной нагрузки и требующих надежности и высокой стабильности работы.

Таким образом, кованые поршни играют важную роль в различных отраслях, способствуют повышению надежности и эффективности технических систем и оборудования, а также улучшают характеристики работы двигателей и машин в целом.