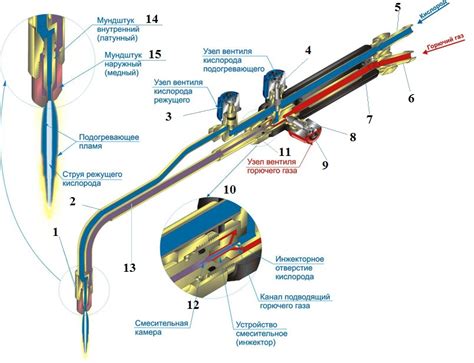

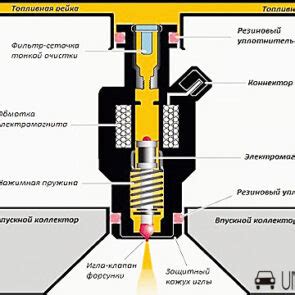

Инжектор в резаке – важное устройство, которое отвечает за подачу газа к электроду и обеспечивает качественную резку металла. Правильная настройка инжектора играет решающую роль в эффективности работы резака и качестве результирующих изделий.

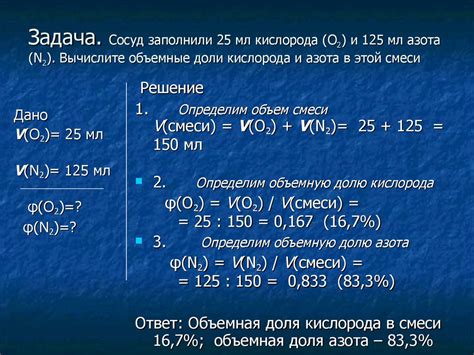

Для достижения оптимальных результатов при настройке инжектора следует учитывать несколько важных факторов. Во-первых, необходимо правильно выбрать давление газа, которое будет подаваться к электроду. Оптимальное давление газа варьируется в зависимости от материала, который будет резаться, толщины его покрытия и других параметров.

Следует также учитывать, что регулировка инжектора должна проводиться в соответствии с типом используемого газа. Например, при использовании кислорода и пропана важно правильно настроить пропорции и давление каждого газа, чтобы обеспечить оптимальные условия для резки металла.

Важность настройки инжектора на резаке

Одной из важных причин настройки инжектора является соотношение газов в смеси. Резаки часто используются для резки металла, и эффективность данного процесса напрямую зависит от правильного соотношения газов в смеси. Часто в качестве газа используется кислород или ацетилен, и правильная регулировка инжектора позволяет создать правильное соотношение, обеспечивая оптимальную резку металла.

Также важно установить правильное давление газа при помощи инжектора. Превышение или недостаток давления может привести к некачественной резке, повреждению материала или даже привести к аварии. Правильная настройка инжектора позволяет точно установить необходимое давление газа для оптимальной работы резака.

Другой важный аспект настройки инжектора на резаке – регулировка расхода газа. Расход газа может варьироваться в зависимости от типа резки, толщины материала и других факторов. Правильная настройка инжектора позволяет точно регулировать расход газа, обеспечивая эффективность процесса резки и экономию ресурсов.

Важно отметить, что неправильная настройка инжектора может привести к негативным последствиям, таким как повышенный расход газа, низкая эффективность резки, повреждение оборудования и др. Поэтому следует уделить достаточное внимание настройке инжектора на резаке.

В итоге, настройка инжектора на резаке играет решающую роль в эффективности работы с данным инструментом. Правильная настройка позволяет достичь оптимальных результатов, экономить ресурсы и обеспечивает безопасность при работе с резаком.

Основные принципы настройки инжектора

- Проверка газовой смеси

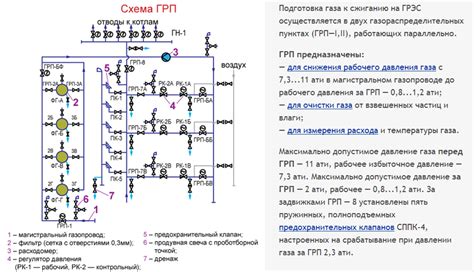

Перед настройкой инжектора необходимо убедиться, что газовая смесь используемых газов (кислород и горючий газ) находится в правильных пропорциях. Для этого можно использовать газоанализатор, который покажет соотношение газов и поможет внести необходимые корректировки.

- Регулировка давления газа

Важным шагом при настройке инжектора является правильная регулировка давления газа. Давление должно быть оптимальным для конкретной задачи резки и особенностей материала. Недостаточное давление может привести к неэффективной резке, а избыточное - к повреждению материала.

- Контроль скорости подачи газа

Скорость подачи газа также оказывает влияние на эффективность резки. Она должна быть подобрана таким образом, чтобы обеспечивать стабильность пламени и не допускать возникновения пропусков или перегрева. Оптимальная скорость подачи газа зависит от размеров сопла, материала и толщины резаемой детали.

- Выбор правильного сопла

При настройке инжектора необходимо выбрать правильное сопло, которое соответствует особенностям резки. Размер сопла, его форма и материал имеют значительное влияние на качество и точность резки. Неправильный выбор сопла может привести к неоднородности резки и повреждению резака.

- Обслуживание и чистка инжектора

Наконец, для эффективной работы инжектора необходимо регулярное обслуживание и чистка оборудования. Временные отложения и загрязнения могут негативно повлиять на работу инжектора, поэтому важно следить за его чистотой и регулярно проводить профилактические мероприятия.

Соблюдение этих основных принципов настройки инжектора на резаке поможет достичь эффективной работы оборудования и получить качественные результаты резки.

Как выбрать оптимальное давление газа для инжектора

Для выбора оптимального давления газа необходимо учитывать несколько факторов:

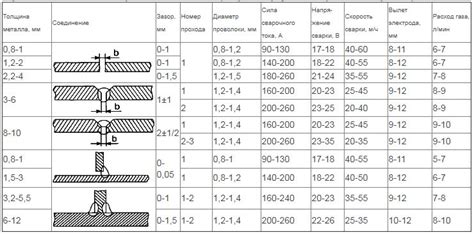

1. Тип используемого газа. Разные газы имеют разные характеристики и требования к давлению. Например, для кислородной резки рекомендуется давление в диапазоне от 3 до 6 бар, а для ацетиленовой – от 0,3 до 1,2 бар.

2. Толщина и тип материала. Чем толще материал, тем выше должно быть давление газа. Также тип материала может влиять на оптимальное давление. Например, для резки стали рекомендуется давление от 4 до 6 бар, а для алюминия – от 1,5 до 3,5 бар.

3. Состояние и настройки резака. Имеется в виду состояние и настройки самого инжектора на резаке. Некорректные настройки или изношенные детали могут потребовать изменения давления газа.

4. Опыт оператора. Опытный оператор может выбрать оптимальное давление газа на основе своего опыта и знания особенностей резки различных материалов.

Если необходимо определить оптимальное давление газа для инжектора, рекомендуется обратиться к инструкции по эксплуатации резака или проконсультироваться с профессионалами в данной области.

Не забывайте, что правильное давление газа является одной из ключевых составляющих эффективной работы инжектора на резаке. Правильно настроенный инжектор позволит обеспечить высокое качество резки и повысить продуктивность процесса.

Рекомендации по настройке скорости подачи газа

1. Измерьте потребность в газе

Перед настройкой скорости подачи газа необходимо измерить потребность в нем. Рекомендуется использовать датчик расхода газа для точных измерений.

2. Установите оптимальную скорость подачи газа

Оптимальная скорость подачи газа зависит от нескольких факторов, включая тип материала, его толщину и диаметр сопла. Обычно рекомендуется начать с низкой скорости и постепенно увеличивать ее до достижения оптимальной результирующей скорости подачи газа.

3. Обратите внимание на газовую струю

При настройке скорости подачи газа важно обратить внимание на видимость газовой струи. Хорошо настроенная струя должна быть ярко-синей и иметь определенную форму. Если газовая струя имеет желтый, оранжевый или неоднородный цвет, значит скорость подачи газа не оптимальна и требует корректировки.

4. Контролируйте стабильность скорости подачи газа

При настройке скорости подачи газа необходимо обеспечить ее стабильность во время резки. Нестабильная скорость подачи может привести к неровной резке и плохому качеству вырезаемых деталей. Используйте индикаторы или системы автоматической регулировки для контроля стабильности скорости подачи газа.

5. Проверьте толщину полученного реза

После настройки скорости подачи газа рекомендуется проверить толщину полученного реза. Оптимальная скорость подачи газа должна обеспечивать четкое и ровное резание без излишнего расплавления и деформации материала.

Важно помнить!

Рекомендации по настройке скорости подачи газа могут отличаться в зависимости от конкретной модели резака и используемого материала. Всегда обращайтесь к руководству пользователя и консультируйтесь с профессионалами для оптимальной настройки вашего инжектора на резаке.

Советы по выбору правильных настроек смеси газа и кислорода

- Учитывайте тип материала: разные материалы требуют разных смесей газа и кислорода. Например, для работы с углеродистой сталью рекомендуется использовать смесь из 98% аргонa и 2% кислорода. Для алюминия более подходящая смесь - 100% аргон.

- Ориентируйтесь на толщину материала: чем толще материал, тем больше кислорода требуется для эффективной работы. Обычно, при толщине более 25 миллиметров, используют смесь из 80% аргонa и 20% кислорода.

- Учтите требования качества сварного шва: для получения высокого качества сварного шва, важно выбрать оптимальную смесь газа и кислорода. Например, для сварки нержавеющей стали рекомендуется смесь из 98% аргонa и 2% кислорода.

- Проконсультируйтесь с производителем оборудования: каждый резак может иметь свои особенности и рекомендации по настройке смеси газа и кислорода. Обратитесь к производителю, чтобы получить конкретные рекомендации.

Следуя этим советам, вы сможете выбрать правильные настройки смеси газа и кислорода для вашего резака. Это поможет вам достичь высокого качества сварных швов и эффективности работы инжектора.

Основные ошибки при настройке инжектора и их исправление

1. Некорректная регулировка давления воздуха.

Одной из основных ошибок при настройке инжектора является неправильная регулировка давления воздуха. Если давление слишком высокое, то струя газа будет слишком сильной, что может привести к деформации материала и проблемам с качеством резки. Если давление слишком низкое, то режущая способность инжектора будет недостаточной и возможны проблемы с продуктивностью работы. Рекомендуется проконсультироваться с производителем или поломщиком оборудования о правильной настройке давления воздуха.

2. Неправильная настройка скорости резки.

Другой распространенной ошибкой при настройке инжектора является неправильная скорость резки. Если скорость слишком низкая, то время выполнения резки будет слишком большим, что может повлиять на продуктивность и качество работы. Если скорость слишком высокая, то возможны ошибки в резке и повреждение деталей. Рекомендуется тщательно подобрать оптимальную скорость резки в зависимости от материала, толщины и типа инжектора.

3. Использование некачественных расходных материалов.

Еще одной ошибкой при настройке инжектора является использование некачественных расходных материалов. Неверное соотношение газа и топлива, некачественные сопла и электроды могут привести к неправильной работе инжектора и сократить его срок службы. Рекомендуется использовать только сертифицированные расходные материалы, рекомендованные производителем.

4. Неправильное обслуживание и чистка инжектора.

Одна из частых ошибок при настройке инжектора - неправильное обслуживание и чистка. Регулярная чистка и обслуживание инжектора помогают предотвратить блокировку и снизить риск возникновения проблем при работе. Важно следить за состоянием сопел, электродов и прочих деталей, а также проводить регулярную чистку отложений и удаление загрязнений.

5. Неправильная настройка фокусного расстояния.

Еще одна распространенная ошибка при настройке инжектора - неправильная настройка фокусного расстояния. Неправильное фокусное расстояние может привести к неравномерной резке и снижению качества работы инжектора. Рекомендуется соблюдать рекомендации производителя по установке фокусного расстояния и регулярно проверять его правильность.

В целях эффективной работы инжектора и достижения высокого качества резки, необходимо учесть указанные ошибки при настройке и принять меры по их предотвращению. Правильная настройка инжектора позволит достичь оптимальных результатов и продолжительного срока службы оборудования.

Контроль и поддержание эффективной работы инжектора

Для обеспечения эффективной работы инжектора резака важно регулярно контролировать и поддерживать его в рабочем состоянии. В этом разделе представлены советы и рекомендации, которые помогут вам добиться максимальной эффективности инжектора.

1. Проверка давления газа:

Регулярно проверяйте давление газа в инжекторе, чтобы убедиться, что оно соответствует рекомендованным значениям. Избыточное или недостаточное давление может привести к снижению эффективности работы инжектора. При необходимости отрегулируйте давление с помощью регулятора.

2. Очистка и замена фильтра:

Периодически очищайте и заменяйте фильтр инжектора. Накопление загрязнений в фильтре может привести к снижению подачи газа и, как следствие, снижению производительности инжектора. Очистку и замену фильтра следует производить в соответствии с рекомендациями производителя.

3. Проверка и подстройка сопел:

Регулярно проверяйте сопла инжектора на возможные повреждения или засоры. При необходимости очистите или замените сопло. Также рекомендуется сделать настройку сопла для обеспечения оптимальной подачи газа.

4. Контроль за состоянием электродов:

Регулярно осматривайте и чистите электроды инжектора. Наличие накипи, коррозии или других загрязнений на электродах может привести к снижению эффективности их работы. Если необходимо, произведите замену электродов.

Таблица 1. Результаты контроля и поддержания эффективной работы инжектора:

| Пункт контроля | Действие |

|---|---|

| Давление газа | Проверить и отрегулировать давление |

| Фильтр | Очистить или заменить фильтр |

| Сопла | Проверить, очистить или заменить сопла |

| Электроды | Осмотреть, очистить или заменить электроды |

Следуя этим рекомендациям, вы сможете поддерживать инжектор в оптимальном состоянии и обеспечить его эффективную работу.