Древесноволокнистая плита (ДВП) – это материал, широко используемый в строительстве и мебельной промышленности. Его основной компонент – опилки, которые подвергаются специальной обработке для получения прочной, плотной и устойчивой к влаге плиты. Изготовление ДВП из опилок – процесс трудоемкий, но с интересной подробной инструкцией он становится выполнимым заданием для любого мастера.

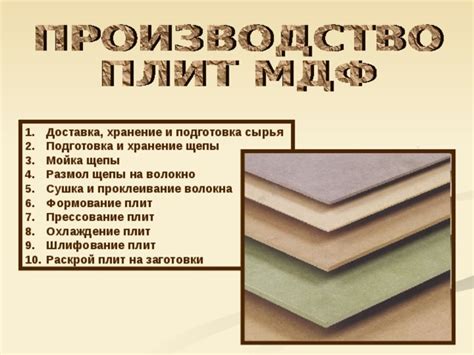

Первый шаг – это подготовка опилок. Сначала сырые опилки смешиваются с клеевым составом и размещаются в специальной камере, где они подвергаются высокому давлению и температуре. В результате опилки сцепляются вместе, и они принимают форму плиты. Затем плиты охлаждаются и режутся на нужные размеры.

Второй шаг – обработка полученной ДВП. После разрезания на нужные размеры плиту необходимо отшлифовать. Это позволяет удалить остатки клея и сделать поверхность гладкой и ровной. Затем плиту можно покрасить, если требуется. Краска помогает улучшить внешний вид материала и защитить его от воздействия окружающей среды.

Третий шаг – использование полученной ДВП. Изготовленная плита может быть использована для различных целей: от строительства стен и перегородок до изготовления мебели и декоративных элементов. ДВП позволяет создавать прочные и функциональные конструкции, а также отличается хорошей звукоизоляцией и теплоизоляцией. Она является отличной заменой дорогим и тяжелым материалам, таким как дерево и металл.

Итак, изготовление ДВП из опилок – это интересный и полезный процесс, который может быть осуществлен даже дома. Нужно только следовать подробной инструкции, иметь необходимые инструменты и материалы, а также проявить творческий подход. Результатом будет прочный и универсальный материал, который найдет применение в различных областях вашей жизни.

Изготовление ДВП из опилок: подробная инструкция

Шаг 1: Подготовка опилок и клея

Первым шагом необходимо подготовить опилки, которые будут использоваться для изготовления ДВП. Опилки следует просеять и удалить из них крупные куски древесины. Затем опилки следует пропитать клеем на основе мочевины.

Шаг 2: Прессование опилок

Затем пропитанные опилки следует равномерно распределить на поверхности пресса. Опилки следует уложить в толстый слой и равномерно уплотнить. Затем следует накрыть опилки слоем клея на основе мочевины и добавить еще один слой опилок. Повторите эту операцию несколько раз до достижения желаемой толщины плиты ДВП. Затем следует плотно закрыть пресс и подвергнуть опилки прессованию под высоким давлением и высокой температурой в течение определенного времени.

Шаг 3: Отделка ДВП

После завершения процесса прессования следует охладить ДВП и удалить его из пресса. Затем следует обработать поверхность плиты шлифовкой, чтобы удалить шероховатости и придать ей гладкость. Затем следует удалить излишки клея и выполнить необходимую обработку кромок.

| Преимущества изготовления ДВП из опилок | Недостатки изготовления ДВП из опилок |

|---|---|

| 1. Экономичность - использование опилок позволяет снизить затраты на материалы для производства ДВП. | 1. Ограниченный выбор цветов и оттенков - опилки обычно имеют более ограниченную цветовую гамму по сравнению с другими материалами для ДВП. |

| 2. Экологичность - использование отходов деревообработки позволяет снизить негативное влияние на окружающую среду. | 2. Более сложное изготовление - изготовление ДВП из опилок требует специального оборудования и навыков. |

| 3. Удобство в использовании - ДВП из опилок обладает хорошими техническими характеристиками и прочностью. | 3. Ограниченная стойкость к влаге - ДВП из опилок не столь влагостойкое, как другие типы ДВП. |

Следуя этой подробной инструкции, вы сможете изготовить ДВП из опилок и использовать его в различных строительных и отделочных работах. Будьте осторожны и следите за инструкциями по безопасности при работе с оборудованием и химическими материалами.

Выбор опилок с учетом требований

1. Тип древесины. Опилки могут быть получены из разных видов древесины: хвойных (сосна, ель, секвойя), лиственных (дуб, бук, орех), либо из смешанных пород. Выбор зависит от требований к прочности и внешнему виду готового ДВП.

2. Фракция опилок. В зависимости от применения и метода производства ДВП, требуется определенная фракция опилок. Например, для изготовления тонких и гибких листов ДВП, необходимо использовать мелкую фракцию опилок размером до 1 мм.

3. Влажность опилок. Опилки должны быть сухими, так как наличие влаги может негативно сказаться на качестве и прочности готового материала. Влажность опилок должна быть не выше 10-12%. Для определения влажности опилок можно использовать специальные приборы или провести испытания в лабораторных условиях.

4. Чистота опилок. Опилки должны быть чистыми от посторонних примесей, таких как краски, клей или металлические остатки. Наличие примесей может негативно сказаться на качестве и прочности готового ДВП.

5. Обработка опилок. При производстве ДВП опилки могут быть подвергнуты специальной обработке, такой как шлифование или окрашивание. В зависимости от требований к внешнему виду и характеристикам готового материала, необходимо учитывать процесс обработки опилок во время выбора.

Выбор опилок с учетом указанных требований позволит получить высококачественное ДВП, которое будет иметь необходимые характеристики и соответствовать требованиям проекта.

Подготовка инструментов и материалов

Для изготовления ДВП из опилок вам понадобятся следующие инструменты и материалы:

- Опилки (деревянные стружки).

- Вода.

- Клей для ДВП.

- Пресс или щиты с грузами для сжатия опилок.

- Шурупы или гвозди для закрепления ДВП.

- Пилы или лобзики для обрезки и распиловки ДВП.

- Наждачная бумага различной зернистости для шлифовки поверхности.

- Инструменты для маркировки и измерения (линейка, карандаш, уровень).

- Защитные средства (рукавицы, защитные очки, маска).

Не забудьте также подготовить рабочее место и убедиться в наличии нужных помощников для комфортной работы при изготовлении ДВП из опилок.

Смешивание опилок с клеем

Для начала, подготовьте опилки, просеяв их, чтобы удалить крупные частицы и посторонние предметы. Затем, в большой емкости или емкости с блендером, смешайте опилки с клеем. Количество клея зависит от объема опилок, но рекомендуется добавить клей в равной пропорции.

Рекомендуется использовать клей на основе ПВА, так как он обеспечивает хорошую адгезию и высокую прочность связи. Кроме того, клей на основе ПВА не содержит вредных испарений и прост в использовании.

При смешивании опилок с клеем, хорошо перемешайте их, чтобы клей равномерно покрыл все опилки. Вы можете использовать шпатель или миксер для этой цели. Важно, чтобы смесь получилась однородной и не содержала комков или грубых частиц.

После тщательного смешивания опилок с клеем, оставьте смесь на несколько минут, чтобы клей немного впитался в опилки. Это позволит достичь лучшей связи и повысит качество готового ДВП.

Теперь вы готовы использовать смесь опилок с клеем для создания ДВП. Поместите смесь в форму или переносную пресс-форму и приложите давление, чтобы сжать опилки и укрепить клей. Дождитесь полного высыхания материала, прежде чем продолжить его использование.

Теперь вы знаете, как смешивать опилки с клеем для создания качественного и прочного ДВП. Следуйте этой инструкции и получите идеальный материал для различных проектов.

Прессование и сушка ДВП

Прессование проводится для создания компактной структуры плиты ДВП. На этом этапе опилки смешивают с клеевым составом и размещаются в пресс-форме. На плиту накладывается специальный материал, который придает плите поверхность. После этого пресс-форма закрывается и происходит нагрев плиты под давлением. Нагрев и давление создают оптимальные условия для структуризации материала.

После прессования плиты ДВП требуется провести процесс сушки. Сушка помогает удалить избыток влаги из материала, увеличивая его прочность и стойкость к воздействию окружающей среды. Сушка ДВП проводится в специальных сушильных камерах при определенной температуре и влажности. Продолжительность сушки зависит от толщины и размера плиты и может составлять несколько дней.

После процесса прессования и сушки материал готов к последующей обработке и использованию.

Обработка готового ДВП

После того, как ДВП из опилок готово, следует провести его обработку для придания окончательного вида и улучшения его качества.

Первым этапом обработки является шлифовка поверхностей. Для этого можно использовать шлифовальную бумагу с различной зернистостью. Начинайте с грубой шлифовки и постепенно переходите к более мелкой. При шлифовке следует обратить внимание на равномерность обрабатываемой поверхности.

После шлифовки поверхности можно покрыть лаком или краской. Это позволит улучшить внешний вид ДВП, защитить его от влаги и повысить его стойкость к механическим повреждениям.

Также можно использовать специальные составы для покрытия ДВП, например, воск или масло, чтобы придать ему более натуральный вид.

Важно помнить, что обработку ДВП следует проводить в хорошо проветриваемом помещении и соблюдать меры безопасности, такие как использование защитной маски и перчаток.