Погрешности – неотъемлемая часть любого процесса производства изделий. Однако, даже самые незначительные ошибки могут привести к серьезным последствиям, вплоть до полного выхода изделия из строя. Поэтому знание факторов, вызывающих погрешности, и использование методов их устранения являются важной задачей для каждого производственного предприятия или профессионала в области машиностроения.

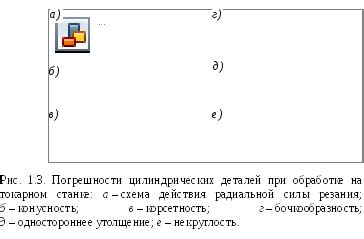

Одним из основных факторов, влияющих на появление погрешностей при изготовлении изделий, является несовершенство используемого оборудования. Отсутствие точности и недостаточная стабильность работы станков и прочего специализированного оборудования снижают качество изготовления деталей и конструкций. Кроме того, можно выделить несовершенство изношенных инструментов, которые также могут вызывать погрешности при обработке материалов.

Другим важным фактором, приводящим к погрешностям, является человеческий фактор. Ошибки операторов и рабочих могут быть связаны с отсутствием знаний или неправильным применением технологических процессов. Несоблюдение правил безопасности, неаккуратное обращение с инструментами – все это может привести к значительному повышению погрешностей при изготовлении изделий.

Для устранения погрешностей при изготовлении изделий существуют различные методы и подходы. Одним из них является использование тщательно спланированных и контролируемых технологических процессов. Это включает правильное определение последовательности операций, выбор оптимальных режимов обработки и контроль качества на каждом этапе производства.

Погрешности в процессе изготовления

Изготовление изделий включает в себя ряд операций и процессов, которые могут привести к возникновению погрешностей. Погрешности могут быть физическими, технологическими или человеческими и могут оказывать влияние на качество и точность изготовленных изделий.

- Физические погрешности: Они связаны с физическими свойствами материалов, инструментов и оборудования, используемых в процессе изготовления. Например, тепловые расширения материалов могут привести к деформации изделий или неправильной сборке.

- Технологические погрешности: Они возникают в результате неточностей и ограничений технологических процессов, используемых для изготовления изделий. Например, несовершенство оборудования может привести к неровностям или повреждениям на поверхности изделий.

- Человеческие погрешности: Они происходят из-за ошибок или недостаточно квалифицированного персонала, выполняющего операции по изготовлению. Неверное чтение чертежей, неправильная настройка оборудования или неправильная обработка материалов - все это может привести к погрешностям в изготовлении.

Для устранения погрешностей в процессе изготовления необходимо применять специальные методы и технологии:

- Точное подготовка и настройка оборудования: Регулярная проверка и калибровка оборудования поможет минимизировать возможность технологических погрешностей и обеспечить более точное изготовление изделий.

- Обучение и квалификация персонала: Предоставление сотрудникам необходимых знаний и навыков по правильному использованию инструментов и оборудования поможет избежать человеческих погрешностей и повысить качество изготовления.

- Стандартизация и контроль процессов: Установление стандартов и контроль за выполнением технологических процессов позволит выявить возможные погрешности и своевременно принять меры по их устранению.

Важно помнить, что погрешности в процессе изготовления неизбежны, однако их влияние можно снизить до минимума с помощью правильно подобранных методов и технологий. Это позволит достичь высокого качества и точности в изготовлении изделий.

Факторы, влияющие на погрешности

Изготовление изделий всегда сопряжено с некоторым уровнем погрешностей. Они могут возникать по разным причинам, влияющим на процесс производства и рабочую среду. Рассмотрим некоторые из основных факторов, влияющих на погрешности:

1. Технические факторы. Это связано с точностью и надежностью используемого оборудования, его калибровкой и настройкой. Неправильная калибровка или сбои в работе могут привести к значительным погрешностям.

2. Человеческий фактор. Ошибки операторов, неопытность или неквалифицированное исполнение технологических операций могут привести к погрешностям в изготовлении. Обучение и контроль качества работы персонала являются важными мерами для устранения человеческого фактора.

3. Материалы. Изготовление изделий зависит от качества используемых материалов. Недостатки или неоднородности материалов могут привести к погрешностям в размерах, форме и характеристиках изделия.

4. Среда обработки. Температура, влажность и другие условия окружающей среды могут оказывать влияние на измерения и сборку изделий. Погрешности могут возникать из-за расширения или сжатия материалов при изменении климатических условий.

5. Методы изготовления. Выбор методов и технологий производства также может повлиять на точность и погрешности изделий. Некоторые методы могут быть более точными и надежными, чем другие.

Устранение погрешностей в изготовлении изделий требует не только идентификации и понимания факторов, влияющих на них, но и применения соответствующих методов и проверок качества в процессе производства.

Методы анализа погрешностей

1. Измерительные методы

Один из наиболее распространенных методов анализа погрешностей - это использование специальных измерительных приборов. Точные измерения позволяют выявить разницу между фактическими параметрами изделия и требованиями к ним. Это дает возможность определить, в каких областях возникают погрешности и как их устранить.

2. Математические модели

Другой метод анализа погрешностей - использование математических моделей. Они позволяют предсказать возможные погрешности в процессе изготовления изделий. Математические модели основаны на различных физических и математических принципах и позволяют провести подробный анализ различных факторов, влияющих на точность изделий.

3. Статистические методы

4. Метод конечных элементов

Метод конечных элементов используется для анализа стрессов и деформаций в материалах и структурах. Он позволяет предсказать, как будут вести себя изделия при различных нагрузках и условиях эксплуатации. Метод конечных элементов позволяет оценить влияние погрешностей на работу изделия и определить необходимые корректировки.

Все эти методы анализа погрешностей позволяют инженерам установить необходимые меры по устранению неточностей и повышению качества изготовления изделий. Они дают возможность предвидеть возможные проблемы и принять соответствующие меры еще на стадии проектирования и производства.

Методы устранения погрешностей

Погрешности при изготовлении изделий могут возникать по разным причинам: неправильная настройка оборудования, ошибки оператора, несоответствие материалов и технологий, а также внешние факторы, такие как вибрации или изменение температуры.

Для устранения погрешностей существуют различные методы, которые позволяют минимизировать или полностью исключать их воздействие на процесс изготовления изделий. Одним из таких методов является использование точных и калиброванных инструментов и оборудования.

Кроме того, важно правильно настраивать и контролировать процессы производства, следить за соблюдением технологических режимов и проводить регулярные проверки и обслуживание оборудования.

Для устранения погрешностей часто используются такие методы, как компенсация погрешностей и корректировка параметров изготовления. Например, можно компенсировать температурные изменения, используя специальные материалы и конструктивные решения, которые компенсируют тепловое расширение и уменьшают погрешности измерений.

Также широко применяется метод статистического контроля и исправления погрешностей. Он основан на анализе статистических данных, собранных в процессе производства, и позволяет выявить и устранить причины возникновения погрешностей.

Другим методом устранения погрешностей является проведение испытаний и экспериментов, которые позволяют выявить и изучить особенности процесса изготовления и определить оптимальные параметры, при которых погрешности минимальны.

Важно отметить, что методы устранения погрешностей могут быть различны для разных отраслей промышленности и конкретных технологических процессов. Поэтому в каждом случае необходимо проводить анализ и выбирать оптимальные методы на основе специфики изготовления и требований к качеству изделий.

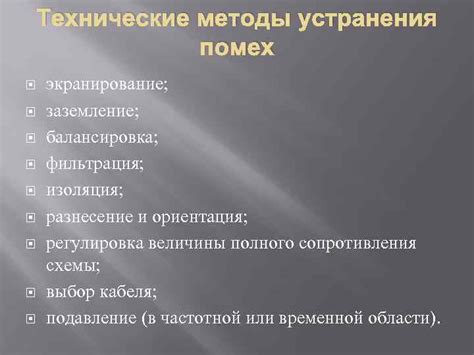

Технические методы устранения

Для устранения погрешностей при изготовлении изделий применяются различные технические методы. Они позволяют достичь более высокой точности и качества изготавливаемых деталей и снизить возможные ошибки при процессе производства.

Один из наиболее распространенных технических методов - использование специального оборудования, которое обеспечивает более точные измерения и выполнение операций с высокой степенью точности. Например, установка цифровых измерительных приборов и программного обеспечения для контроля параметров размеров и формы деталей позволяет устранить шансы на возникновение ошибок при изготовлении.

Другой метод - использование компьютерного моделирования и проектирования (CAD/CAM системы). Это позволяет заранее предсказать возможные погрешности и исправить их до начала процесса изготовления. Такое моделирование позволяет улучшить точность производства изделий и снизить количество ошибок, связанных с процессом производства.

Еще один технический метод - настройка и обслуживание оборудования. Постоянная проверка и регулировка установок на производственных линиях позволяет минимизировать возможные ошибки, связанные с износом или неправильной настройкой оборудования. Такая регулярная проверка помогает поддерживать высокую точность и качество изготовления деталей.

Кроме того, разработка и использование специальных технических решений, таких как применение специальных приспособлений и инструментов, позволяют устранить некоторые типичные погрешности, связанные, например, с деформацией материала или неправильным расположением деталей.

Технические методы устранения погрешностей при изготовлении изделий являются важной частью процесса производства. Они позволяют достичь высокой точности и качества, а также снизить количество ошибок и дефектов. Использование современного оборудования, компьютерного моделирования и проектирования, регулярную настройку и обслуживание, а также разработку специальных технических решений позволяет повысить эффективность и надежность процесса изготовления.

Организационные методы устранения

Применение организационных методов устранения погрешностей требует комплексного подхода и включает в себя следующие аспекты:

Адекватный выбор материалов | Правильный выбор материалов изделия может существенно влиять на точность его изготовления. Необходимо учитывать физические и механические свойства материалов, их устойчивость к деформациям и другим негативным воздействиям. |

Обучение и квалификация персонала | Качество изготовления изделий напрямую зависит от уровня подготовки и опыта сотрудников. Обучение и повышение квалификации персонала позволяют улучшить навыки работы, а также избежать ошибок при выполнении технологических операций. |

Регулярный контроль процессов производства | Регулярный контроль всех этапов производства позволяет выявить и устранить возможные причины погрешностей. Это включает контроль качества поступающих материалов, работы оборудования, соблюдение технологических требований и стандартов. |

Автоматизация производственных процессов | Автоматизация производственных процессов позволяет минимизировать воздействие человеческого фактора на качество изделия. Использование современного оборудования и систем контроля автоматически исключает возможность ошибок и позволяет достичь высокой точности и повторяемости производства. |

Стандартизация и документирование технологических процессов | Стандартизация и документирование технологических процессов позволяют установить четкие правила и требования к изготовлению изделий. Это упрощает контроль и устранение погрешностей, а также позволяет оптимизировать производственные процессы. |

Применение организационных методов устранения погрешностей требует системного подхода и постоянного совершенствования рабочих процессов. Компания, которая осознает важность устранения погрешностей, стремится к высокому качеству и эффективности производства.