Производственный компрессор – это сложный технический устройство, используемое в разнообразных отраслях промышленности. Его основная функция заключается в сжатии газообразных сред до требуемого давления. Важным элементом компрессора является механизм, который обеспечивает его работу.

Основными механизмами производственного компрессора являются поршни, вентили и цилиндры. Поршни двигаются вверх и вниз, создавая давление, а вентили контролируют поток газа. Цилиндры служат для сжатия газа и отвода его в нужное направление.

Принцип работы производственного компрессора основан на циклическом процессе. Газ попадает в компрессор через входной клапан и направляется в цилиндр. Когда поршень движется вниз, газ сжимается и поднимает давление. Затем поршень движется вверх, вентиль открывается, и сжатый газ выходит из компрессора.

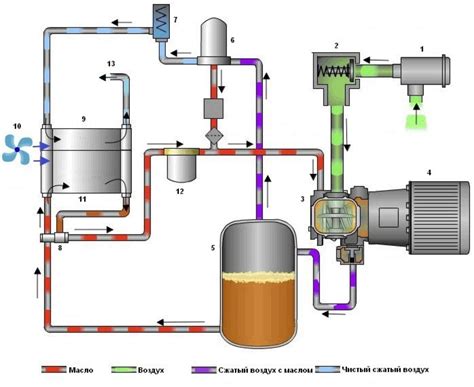

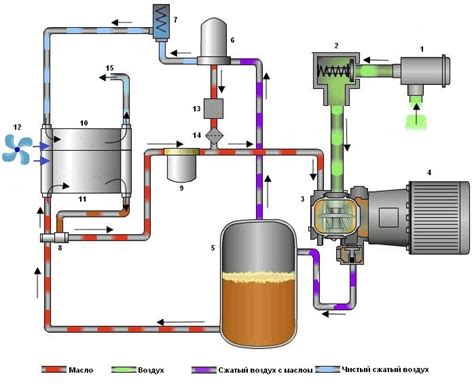

Для эффективной работы производственного компрессора необходимо поддерживать определенный уровень смазки и контролировать температуру. Для этого в компрессоре установлены системы смазки и охлаждения. Смазочные системы обеспечивают смазку движущихся частей и предотвращают их износ. Охладительные системы сохраняют оптимальную температуру для предотвращения перегрева компрессора.

Принцип работы производственного компрессора

Принцип работы производственного компрессора основан на законе Бернулли, который утверждает, что при увеличении скорости потока газа или воздуха, давление в нем уменьшается. Это происходит за счет преобразования кинетической энергии потока в его потенциальную энергию. Компрессор использует этот принцип, чтобы увеличить давление газа или воздуха, путем повышения их скорости.

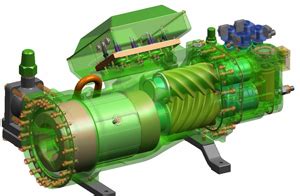

Производственный компрессор состоит из нескольких основных компонентов, включая:

| 1 | Входной клапан | Регулирует подачу газа или воздуха в компрессор. |

| 2 | Ротор | Вращается с помощью электродвигателя и создает поток газа или воздуха внутри компрессора. |

| 3 | Сопла | Увеличивают скорость потока газа или воздуха. |

| 4 | Камера сжатия | Уменьшает объем газа или воздуха, что приводит к повышению их давления. |

| 5 | Выходной клапан | Регулирует выход газа или воздуха из компрессора. |

Когда газ или воздух попадает в компрессор через входной клапан, ротор начинает вращаться и создает поток внутри компрессора. Поток проходит через сопла, где его скорость увеличивается, а давление падает. Затем поток попадает в камеру сжатия, где его объем уменьшается, и давление повышается. На выходе из компрессора давление газа или воздуха регулируется с помощью выходного клапана.

Процесс сжатия газа или воздуха в производственном компрессоре сопровождается ростом их температуры. Поэтому производственные компрессоры часто оснащаются системами охлаждения, чтобы предотвратить перегрев и повреждение компонентов компрессора.

Принцип работы производственного компрессора позволяет использовать его для различных целей, таких как сжатие газа или воздуха для пневматических систем, а также для перекачки и транспортировки газов и жидкостей в различных отраслях промышленности. Это важное устройство, которое обеспечивает эффективную работу многих производственных процессов.

Основные механизмы компрессора

Основными механизмами компрессора являются:

- Электродвигатель: это устройство, которое преобразует электрическую энергию в механическую, вращая вал компрессора. Электродвигатель обеспечивает непрерывную работу компрессора, приводя в движение другие механизмы.

- Вал компрессора: осуществляет передачу вращательного движения от электродвигателя к другим узлам и механизмам компрессора. Вал компрессора обладает высокой прочностью и устойчивостью к механическим нагрузкам.

- Цилиндр: является основным рабочим элементом компрессора. В нем происходит процесс сжатия воздуха или газа. Цилиндр может быть одноступенчатым или многоступенчатым, в зависимости от требуемого уровня сжатия.

- Поршень: расположен внутри цилиндра и осуществляет возвратно-поступательное движение при работе компрессора. Поршень является герметичным и обеспечивает правильное сжатие воздуха или газа.

- Клапаны: позволяют осуществлять вход и выход воздуха или газа в цилиндр компрессора. Клапаны регулируют поток и направление движения сжатого газа.

- Фильтр: удаляет загрязнения из входящего воздуха или газа, что улучшает работу компрессора и продлевает срок его службы.

- Реле давления: контролирует уровень давления, обеспечивая безопасную и эффективную работу компрессора. При достижении заданного давления, реле отключает электродвигатель и останавливает компрессор.

Взаимодействие этих механизмов в производственном компрессоре позволяет достичь требуемого уровня сжатия воздуха или газа и обеспечивает его надежную и эффективную работу.

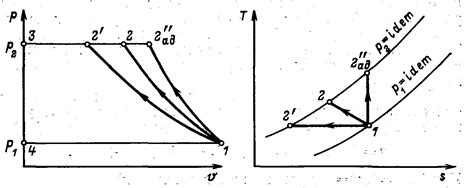

Процесс сжатия газа в компрессоре

Процесс сжатия газа можно разделить на две основные части: согласование и сжатие. Во время согласования газ поступает в пространство между рабочим колесом и корпусом компрессора, где скорость его движения замедляется. При этом происходит увеличение давления и температуры газа. Затем осуществляется сжатие газа, в результате которого давление его еще больше возрастает.

Процесс сжатия газа в компрессоре сопровождается повышением температуры газа. Это связано с тем, что энергия, передаваемая от вращающегося колеса компрессора к газу, превращается в его внутреннюю энергию, что вызывает повышение его температуры. В результате сжатия газа его температура может достичь критических значений, поэтому в производственных компрессорах часто применяются специальные системы охлаждения, чтобы предотвратить перегрев газа.

Передача сжатого газа

После сжатия газа в производственном компрессоре, его необходимо передать на место использования. В зависимости от конкретной задачи, сжатый газ может передаваться различными способами.

Трубопроводная передача – наиболее распространенный способ передачи сжатого газа. Для этого используются специальные газопроводы, которые могут протягиваться на большие расстояния. Такой способ передачи газа особенно удобен при необходимости доставить его на удаленное месторождение или в удаленный район сети газопотребления. Важным элементом трубопроводной системы являются компрессорные станции, которые поддерживают необходимое давление в газопроводах.

Транспортные средства – в случаях, когда нецелесообразно прокладывать трубопровод, сжатый газ может быть доставлен на место использования с помощью специальных транспортных средств. Это могут быть газовозы или газовые цистерны, способные перевозить большие объемы сжатого газа до места назначения.

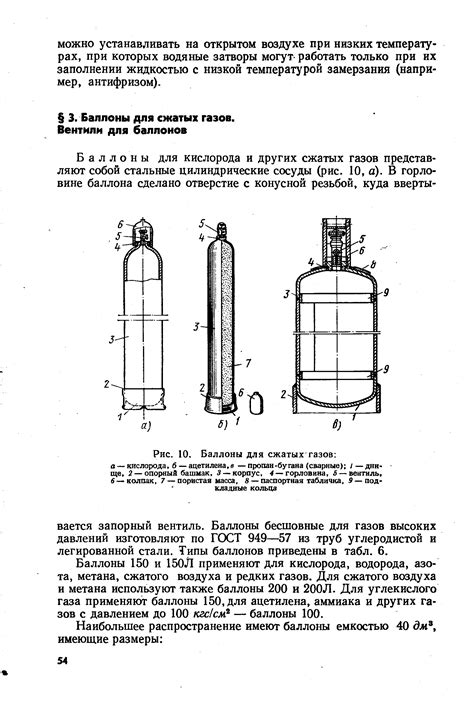

Баллонная передача – используется в случаях, когда нужно перенести небольшие объемы сжатого газа или работать в условиях, где невозможно прокладывание трубопровода или использование транспортных средств. В этом случае газ помещается в специальные баллоны или баллоны сжатого газа, которые можно перемещать вручную или с помощью специализированной техники.

Выбор способа передачи сжатого газа зависит от конкретных условий эксплуатации, требований безопасности, объемов газа и требуемого давления на месте использования. Разработка и строительство систем передачи газа требует тщательного проектирования, а также соблюдения всех норм и правил, регулирующих данную область деятельности.

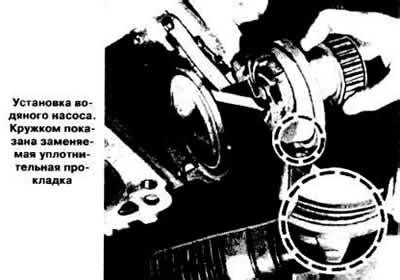

Охлаждение и смазка компрессора

- Охлаждение. В процессе работы компрессора происходит нагрев воздуха или газа, который подается на вход. Повышение температуры может негативно сказаться на работе компрессора и даже привести к его поломке. Поэтому важно обеспечить надежное охлаждение. Для этого применяются различные методы, такие как водяное охлаждение, использование специальных охладительных средств или вентиляция. Правильное охлаждение позволяет снизить температуру компрессора и увеличить его срок службы.

- Смазка. Для нормальной работы компрессора необходимо обеспечить его смазку. Она выполняется для снижения трения между рабочими поверхностями и увеличения срока службы компрессора. Применяются различные виды смазочных материалов - масла или смазки. Смазка проводится постоянно в процессе работы компрессора или с помощью специальных систем смазки. Важно регулярно проверять уровень смазки и обеспечивать ее достаточность для надежной работы компрессора.

- Установка и обслуживание системы охлаждения и смазки. Для эффективного охлаждения и смазки компрессора необходимо правильно установить и обслуживать системы охлаждения и смазки. Это включает регулярную проверку состояния систем, замену охлаждающих или смазочных материалов, очистку фильтров и сопроводительных элементов. Правильное обслуживание позволяет предотвратить поломки и сбои в работе компрессора, а также обеспечить его долгий срок службы.

Охлаждение и смазка компрессора являются важными аспектами его работы. Правильное охлаждение помогает снизить температуру компрессора и продлить его срок службы, а смазка обеспечивает нормальное функционирование и уменьшение износа. Регулярное обслуживание систем охлаждения и смазки позволяет предотвратить сбои и поломки компрессора, а также обеспечить эффективную работу на протяжении всего срока службы.

Регулирование производительности компрессора

Одним из способов регулирования производительности компрессора является изменение скорости вращения его двигателя. Увеличение скорости вращения приведет к увеличению объема газа, который компрессор способен перекачать за единицу времени. Это позволяет повысить производительность компрессора.

Другим способом регулирования производительности является изменение давления в системе компрессора. Путем установки определенного давления можно контролировать количество газа, которое будет поступать в систему или быть выведено из нее. Изменение давления позволяет регулировать производительность компрессора в широком диапазоне.

| Способ регулирования | Преимущества | Недостатки |

|---|---|---|

| Изменение скорости вращения двигателя | Простота регулирования | Ограниченный диапазон регулирования |

| Изменение давления | Широкий диапазон регулирования | Более сложная система управления |

Выбор оптимального способа регулирования производительности компрессора зависит от конкретных условий эксплуатации и требуемых параметров работы. Важно учесть как преимущества, так и недостатки каждого способа для достижения наилучшей эффективности и надежности комрессора в процессе его эксплуатации.

Типы производственных компрессоров

1. Поршневые компрессоры: В данном типе компрессора воздух сжимается при помощи поршня, который движется внутри цилиндра. Поршневые компрессоры обычно используются для сжатия воздуха в условиях высокого давления. Эти компрессоры надежны и используются в различных отраслях промышленности, таких как машиностроение и нефтегазовая промышленность.

2. Винтовые компрессоры: Винтовые компрессоры являются одними из самых распространенных типов производственных компрессоров. Они работают на основе винтового механизма, где два винта вращаются во встречных направлениях. Воздух сжимается и перемещается между винтами, что создает высокое давление. Винтовые компрессоры широко используются в автомобильной и пищевой промышленности, а также в строительстве.

3. Центробежные компрессоры: Центробежные компрессоры отличаются своей высокой эффективностью и способностью создавать большое давление. Они работают на основе принципа вращающегося ротора, который создает центробежную силу. Воздух сжимается и выходит через статор. Центробежные компрессоры используются в нефтегазовой промышленности, энергетике и других отраслях промышленности, где требуется высокая производительность.

4. Ротационные компрессоры: Ротационные компрессоры работают на основе вращения ротора, который имеет лопасти или проточные пластины. Воздух сжимается, когда он проходит между лопастями ротора и корпусом компрессора. Ротационные компрессоры могут быть использованы для сжатия воздуха, а также других газов и паров. Они широко применяются в химической и нефтегазовой промышленности.

5. Полупроводниковые компрессоры: Полупроводниковые компрессоры являются относительно новым типом компрессоров, в которых используется электронная технология. Они основаны на использовании полупроводниковых материалов, таких как термоэлектрические модули или полупроводниковые датчики. Эти компрессоры обладают низким уровнем шума и высокой эффективностью. Они могут быть использованы в различных областях, включая электронику и медицину.

Выбор типа производственного компрессора зависит от требуемых параметров, таких как давление и производительность, а также от специфических требований отрасли или процесса.