Завод "Звезда" известен своим высоким качеством и надежностью производимой продукции. Этот уникальный предприятие, специализирующееся на производстве изделий высокотехнологичной электроники, имеет славу надежного и инновационного лидера в своей отрасли. В данной статье мы расскажем вам о внутренних процессах, которые присутствуют на этом заводе и обеспечивают высокое качество производимой продукции.

Производство на заводе "Звезда" начинается с тщательной разработки и проектирования изделия. Команда программистов, инженеров и дизайнеров работает над созданием дизайна и архитектуры продукта. Каждая деталь продумывается до мельчайших деталей, чтобы обеспечить оптимальное функционирование и удобство использования.

После этапа разработки начинается фаза сборки и тестирования. Завод "Звезда" использует современное оборудование и технологии для максимально эффективной и точной сборки. Каждая деталь собирается с большой точностью и вниманием к деталям. После сборки изделие проходит строгие тестирования для проверки его функциональности и соответствия стандартам качества.

Конечным этапом производства на заводе "Звезда" является упаковка и доставка готовой продукции. Каждый изготовленный товар тщательно упаковывается, чтобы минимизировать риск повреждений при транспортировке. Затем продукция отправляется клиентам по всему миру с помощью надежных логистических служб, чтобы обеспечить быструю доставку и максимальное удобство для клиентов. Все эти внутренние процессы на заводе "Звезда" целью имеют создание продукции высокого качества, которая удовлетворит самые высокие требования клиентов.

Описание звездного завода

Первый этап процесса - разработка и проектирование. На этом этапе инженеры и дизайнеры тщательно изучают требования заказчика и создают прототип звезды. Используя компьютерные технологии и специализированные программы, они создают трехмерную модель звезды, которая затем проверяется на прочность и прочие характеристики.

После успешного проектирования происходит переход ко второму этапу - изготовление. На этом этапе используются различные материалы и технологии для создания физического экземпляра звезды. Особое внимание уделяется каждой детали процесса, чтобы гарантировать высокое качество и точность изготовления. Используются как традиционные методы, например литье металла, так и новейшие технологии, такие как аддитивное производство.

Третий этап - проверка и контроль качества. Каждая изготовленная звезда проходит строгие тесты на прочность, износостойкость, герметичность и другие характеристики. Здесь применяются как внутренние методы контроля, так и независимая проверка со стороны экспертов. Только после успешного прохождения всех проверок звезда считается готовой для дальнейшего использования.

Последний этап - упаковка и доставка. Законченные звезды упаковываются в защитные материалы и готовятся к отправке заказчику. Особая забота уделяется сохранности и безопасности доставки, чтобы избежать повреждений и деформаций звезды. Упакованные звезды отправляются заказчикам в различные точки мира, где они используются для создания и модификации космических кораблей.

Завод звезда является примером инновационной и эффективной компании, которая способна создавать высококачественные звезды для космической промышленности. Благодаря использованию передовых технологий и строгой системе контроля качества, завод звезда заслужил репутацию надежного поставщика в этой области.

Этап 1: Подготовка сырья

На данном этапе проводится несколько ключевых операций:

| 1 | Получение сырья | Сырье для производства поступает на завод со специализированных предприятий или поставщиков. Каждая партия сырья проходит обязательную проверку на соответствие требованиям качества. |

| 2 | Сортировка и классификация | Полученное сырье проходит процесс сортировки и классификации. Основные параметры, по которым оценивается качество сырья, включают размер, форму, цвет и другие физические характеристики. |

| 3 | Очистка сырья | В случае необходимости, проводится процесс очистки сырья от примесей, грязи и других загрязнений. Это позволяет обеспечить более эффективное использование сырья и избежать негативных влияний на качество продукции. |

| 4 | Подготовка сырья к дальнейшей обработке | После проведения всех предыдущих операций, сырье готовится к дальнейшей обработке. Это может включать механическое измельчение, смешивание с другими компонентами или подготовку к специальным технологическим процессам. |

Этап подготовки сырья – это ответственный и важный шаг на пути к производству качественной продукции. От качества проведенных операций зависит эффективность всего производственного процесса и уровень конечного продукта.

Выбор качественного сырья

Мы тщательно отбираем поставщиков сырья, обращая внимание на такие факторы, как надежность, опыт работы на рынке, сертификация и контроль качества. Наша компания стремится работать только с проверенными и надежными поставщиками, чтобы обеспечить непрерывность поставок и минимизировать риски возникновения дефектов.

Кроме того, мы уделяем внимание экологической устойчивости сырья. Мы предпочитаем работать с поставщиками, которые следуют принципам экологической ответственности и выпускают сырье, отвечающее требованиям стандартов по охране окружающей среды.

В процессе выбора сырья мы также учитываем его характеристики и соответствие спецификациям. Правильно подобранное сырье позволяет нам достичь высокого качества продукции и улучшить производственные показатели.

Мы постоянно совершенствуем нашу систему контроля качества и вносим корректировки в выбор сырья в соответствии с изменениями на рынке и требованиями наших клиентов. Мы стремимся обеспечить высокий уровень качества продукции и удовлетворение потребностей наших клиентов в полном объеме.

Транспортировка сырья на завод

Транспортировка сырья на завод может осуществляться различными способами. Чаще всего для этого используются железнодорожные и автомобильные транспортные средства.

В случае железнодорожной транспортировки сырья, груз доставляется специальными товарными поездами. Завод Звезда располагает железнодорожной платформой, на которой грузы разгружаются с помощью специализированного подъемного оборудования.

Автомобильная транспортировка сырья на завод осуществляется при помощи грузовиков. Они оснащены специальными бункерами и контейнерами для перевозки сырья. Персонал завода контролирует правильность погрузки и крепления грузов на транспорте.

Кроме железнодорожной и автомобильной транспортировки, на завод Звезда также возможна доставка сырья по внутренним водным путям. Для этого используются баржи и специальные суда, которые доставляют грузы прямо к пирсу завода.

Важно отметить, что транспортировка сырья на завод должна быть не только эффективной, но и безопасной. Это достигается через соблюдение всех требований и нормативов, а также применение специализированной техники и оборудования.

Таким образом, транспортировка сырья является одним из важных этапов работы на заводе Звезда. Организация доставки сырья позволяет обеспечить бесперебойное производство и получение качественной готовой продукции.

Этап 2: Механическая обработка

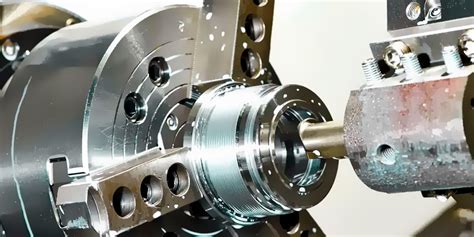

Одной из основных операций на этом этапе является фрезерование. Данный процесс осуществляется с помощью фрезерного станка и позволяет снять слой материала с заготовки, чтобы получить необходимую форму, размеры и поверхностную шероховатость. Также проводится сверление отверстий различной глубины и диаметра.

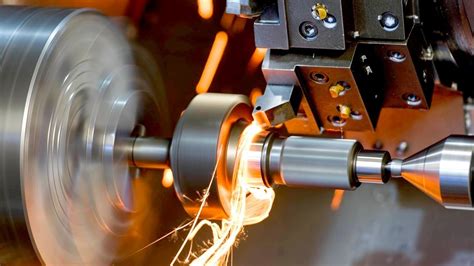

Параллельно с фрезерованием и сверлением на этапе механической обработки может проводиться точение. Этот процесс позволяет добиться высокой точности размеров и геометрических параметров деталей. Точение осуществляется с помощью токарных станков, на которых заготовка вращается, а режущий инструмент подает необходимое усилие.

Еще одной важной операцией на этом этапе является шлифовка. Это процесс обработки поверхностей с помощью абразивного инструмента. Под действием сил трения, абразивные частицы снимают тонкие слои материала, что позволяет получить необходимую точность и шероховатость поверхностей.

Важно отметить, что на этапе механической обработки вся работа проводится с большой точностью и соблюдением всех технологических норм и требований. Каждая деталь проходит проверку на соответствие чертежам и требованиям заказчика. Только после прохождения всех механических операций детали готовы к следующему этапу производства.

Фрезерование деталей

В процессе фрезерования на станке деталь закрепляется, а режущий инструмент – фреза – приводится в движение. Фреза вращается и срезает металлический материал, создавая необходимую форму и размеры детали.

Фрезерование выполняется с использованием различных типов фрез, которые могут иметь разную форму и размеры. Каждый тип фрезы используется для выполнения определенного вида операции, например, создания пазов, отверстий или поверхностей с определенным профилем.

Процесс фрезерования требует высокой точности и контроля. Для этого используются специальные измерительные инструменты, которые проверяют размеры и форму детали после обработки.

Фрезерование является неотъемлемой частью производственного процесса на заводе Звезда. Оно позволяет создавать качественные и точные детали, которые в дальнейшем используются в сборке различных изделий.

Токарная обработка

Процесс токарной обработки включает в себя следующие этапы:

- Подготовка станка и инструмента.

- Загрузка заготовки на станок.

- Настройка параметров обработки.

- Выполнение обработки детали.

- Контроль качества обработки.

- Выгрузка готовой детали.

Первый этап – подготовка станка и инструмента – включает в себя проверку работоспособности станка, замену старых инструментов на новые и установку необходимого оборудования для обработки конкретной детали.

Загрузка заготовки на станок является важным этапом, который требует аккуратности и внимания со стороны рабочего. Заготовка должна быть правильно закреплена на станке, чтобы избежать любых смещений или повреждений в процессе обработки.

Настройка параметров обработки – это этап, на котором происходит выбор необходимых режимов работы станка. На основе технического задания определяются скорость вращения заготовки, подача режущего инструмента, а также необходимые параметры обработки, такие как глубина резания или шаг проходки.

Выполнение обработки детали происходит путем вращения заготовки и подачи режущего инструмента. Режущий инструмент удаляет слой материала с заготовки, создавая нужную форму и размер детали. В процессе обработки может использоваться один или несколько режущих инструментов в зависимости от сложности детали.

Контроль качества обработки осуществляется после завершения процесса. Используются различные измерительные инструменты, такие как штангенциркуль, микрометр или координатно-измерительная машина, чтобы убедиться, что деталь соответствует требуемым размерам и геометрическим параметрам.

После успешной проверки качества готовая деталь выгружается с токарного станка и передается на следующий этап производства.

Токарная обработка на заводе «Звезда» играет важную роль в производстве деталей с высокой точностью и качеством. Компетентные специалисты и современное оборудование позволяют обеспечить эффективность и надежность этого процесса.

Этап 3: Термическая обработка

Термическая обработка играет важную роль в создании качественных и прочных звезд для автомобилей. В ходе этого процесса изделия подвергаются воздействию высоких температур для изменения их структуры и свойств.

Первым этапом термической обработки является нагрев звезд в специальных печах до определенной температуры. При этом происходит фазовое превращение материала, что увеличивает его прочность и твердость.

Далее следует процесс охлаждения, который выполняется с использованием контролируемого воздушного потока. Быстрое и правильное охлаждение играет важную роль в формировании определенных свойств и качеств изделий.

После термической обработки звезды проходят проверку на соответствие требованиям качества. Для этого используются специальные приборы и оборудование. Только после успешного прохождения проверки изделия считаются готовыми для следующего этапа производства.

Термическая обработка является неотъемлемой частью производства звезд на заводе и гарантирует достижение высокого качества и прочности конечных изделий.