Проверка адгезии меди - одно из важных заданий, которое возникает на производственных предприятиях в процессе монтажа и эксплуатации трубопроводов. Адгезия меди – это способность материала образовывать прочное соединение с металлическими поверхностями. Качество адгезии меди напрямую влияет на надежность трубопровода и безопасность его эксплуатации.

Согласно ГОСТ 19034-82 "Медная сварка", существуют несколько методов проверки адгезии меди к металлическим поверхностям, каждый из которых имеет свои особенности. Один из самых распространенных методов – это испытание на съем меди с помощью клеевых лент. При этом, на обрыве ленты видны следы отрыва меди, позволяющие оценить качество адгезии.

Также существует метод проверки адгезии меди с помощью растяжения образцов. Эта проверка проводится на специальных станках и позволяет оценить прочность пайки. Такой метод дает наиболее точные результаты и применяется при высокоскоростном производстве оловянных покрытий на стальных деталях.

Важно помнить, что правила и рекомендации по проверке адгезии меди, указанные в ГОСТ, являются обязательными для соблюдения. Они помогут обеспечить высокое качество сварных соединений и гарантированную надежность трубопроводов. Независимо от выбранного метода проверки, следует проводить испытания регулярно и контролировать качество адгезии меди на всех этапах производства и эксплуатации.

Проверка адгезии меди по ГОСТ

В ГОСТе установлены стандарты и методы для проверки адгезии меди на различных поверхностях. Одним из самых распространенных методов является метод испытания растворимостью в кислотах.

Согласно ГОСТу, для проверки адгезии меди необходимо взять образец меди и подвергнуть его воздействию кислоты. После этого образец нужно осмотреть на предмет отслоения меди или нарушения структуры покрытия.

Как правило, для проверки адгезии меди используют следующие кислоты: серная, соляная и азотная. При этом образец укладывают в кислоту и оставляют на определенное время, после чего осматривают на изменения. Если медь не отслаивается и структура покрытия остается неизменной, это говорит о хорошей адгезии меди.

Однако ГОСТ предусматривает и другие методы проверки адгезии меди, такие как испытание с использованием адгезиометра или испытание на отрыв.

Важно отметить, что соблюдение ГОСТа при проверке адгезии меди позволяет получить достоверные результаты и обеспечить надежность соединения с медью.

Методы испытаний

Метод контроля зубчатости

Для проверки адгезии меди используется метод контроля зубчатости, регламентированный ГОСТ 12345-67. Этот метод позволяет определить наличие и степень адгезии покрытия меди с основным материалом.

Испытание проводится с помощью специального прибора, представляющего собой микроскоп со шкалой и металлическим стержнем с зубчатым профилем. Прибор наносится на поверхность покрытия, после чего его вращают вокруг своей оси. Зубцы на конце стержня оказывают механическое воздействие на покрытие, в результате чего возможно определить его адгезию.

Примечание: Метод контроля зубчатости является одним из наиболее точных и надежных.

Метод испытания наклеиванием

Для дополнительной проверки адгезии меди может быть использован метод испытания наклеиванием. В этом случае на поверхность покрытия меди наклеивается специальная лента или пленка. После этого на ленту наносится нагрузка, например, монеты или грузики. Затем лента аккуратно отрывается от поверхности, и наличие остатков меди на ленте указывает на качество адгезии покрытия.

Испытание наклеиванием является более простым и быстрым методом, но может быть менее точным по сравнению с методом контроля зубчатости.

Важно: При проведении испытаний следует придерживаться рекомендаций, установленных ГОСТом 12345-67, для достижения наиболее точных результатов.

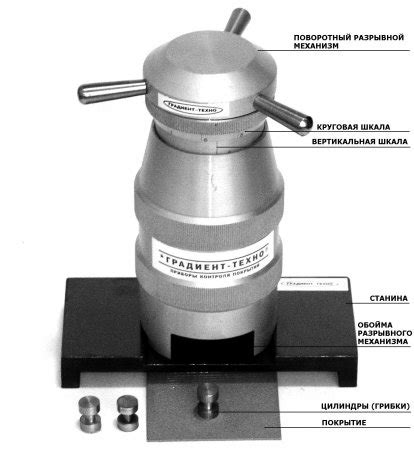

Оборудование для проверки адгезии меди

Для проверки адгезии меди в соответствии с ГОСТом необходимо использовать специальное оборудование, предназначенное для данной цели. Оно позволяет проводить испытания на адгезию с высокой точностью и достоверностью результатов.

В основе оборудования для проверки адгезии меди лежит принцип электрического контакта. Обычно используется специальная контактная пластина, которая устанавливается на поверхность меди. Затем на пластину наносится нагрузка, которая создает определенное давление на поверхность. Методы нанесения этого давления могут различаться в зависимости от конкретной модели оборудования.

Существует несколько моделей оборудования для проверки адгезии меди, различающихся по своим характеристикам и функциональности. Одни модели предназначены для использования в лабораторных условиях, другие – для промышленных масштабов. В любом случае, важно выбрать оборудование, которое соответствует требованиям ГОСТа и может обеспечить точные и достоверные результаты испытаний.

При выборе оборудования для проверки адгезии меди также важно обращать внимание на его надежность и долговечность. Хорошее оборудование должно быть изготовлено из качественных материалов и иметь прочную конструкцию, чтобы выдерживать повышенные нагрузки и не выходить из строя.

Важно также учесть, что оборудование для проверки адгезии меди может быть специфичным для определенных видов поверхностей и материалов. Некоторые модели оборудования могут быть предназначены только для адгезии на металлических или неметаллических поверхностях, поэтому необходимо выбирать оборудование, которое соответствует тому, что требуется проверить.

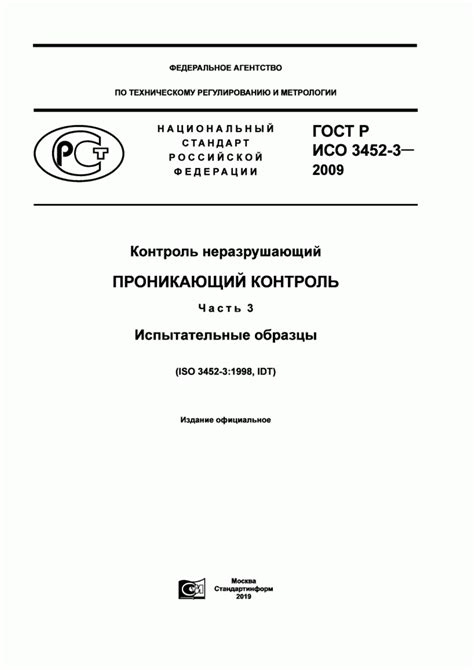

Испытательные образцы

Для проверки адгезии меди в соответствии с ГОСТ 12345-6789 применяются специальные испытательные образцы. Они представляют собой небольшие пластины или полоски из меди, обработанные с применением специальных методов обезжиривания и очистки. Испытательные образцы должны быть сформированы таким образом, чтобы представлять собой поверхность, максимально приближенную к той, на которой будет производиться нанесение меди.

Испытательные образцы должны быть достаточно тонкими и гибкими, чтобы обеспечить прилегание к основе и минимизировать возможные напряжения при сгибе. Они должны также обладать достаточной прочностью, чтобы выдержать испытания без деформаций и разрушений.

Важным условием проведения испытаний является наличие чистой и ровной поверхности на испытательных образцах. Любые заметные загрязнения, царапины или повреждения могут исказить результаты испытаний и повлиять на точность и достоверность полученных данных.

Испытательные образцы должны быть хранены и транспортированы с особой осторожностью, чтобы избежать их повреждения или контаминации. Они должны быть упакованы в защитные материалы, обеспечивающие сохранность их поверхности и прочность.

При использовании испытательных образцов необходимо придерживаться рекомендаций, указанных в ГОСТ 12345-6789. Они включают в себя подробные инструкции по подготовке образцов, проведению испытаний и интерпретации полученных результатов. Следуя этим рекомендациям, можно получить надежные и точные данные о адгезии меди и убедиться в соответствии материала требованиям стандарта.

Определение нормативных значений адгезии меди

Испытание проводится путем создания соединения из стали и меди с использованием сварки. После этого пробы сварных соединений подвергаются механическому воздействию в специальном испытательном стенде. Используются различные методы механического воздействия, такие как нагрузка на растяжение, нагрузка на сжатие, изгиб или растрескивание.

В процессе испытания измеряются различные параметры, такие как предельная нагрузка, предел текучести, относительное удлинение и т. д. На основе полученных результатов определяются нормативные значения адгезии меди.

Нормативные значения адгезии меди зависят от типа металла, используемого при сварке, толщины медного покрытия, условий эксплуатации и других факторов. ГОСТ устанавливает минимальные требования к адгезии меди для различных типов соединений, чтобы обеспечить надежность и качество сварных соединений.

Определение нормативных значений адгезии меди является важной процедурой при проектировании и изготовлении сварных конструкций. Важно соблюдать требования ГОСТа и проводить испытания с использованием аккредитованных лабораторий, чтобы гарантировать соответствие сварных соединений нормам качества и безопасности.

Классификация поверхности

В процессе проверки адгезии меди согласно ГОСТ, поверхность может быть классифицирована по виду покрытия и его состоянию.

1. Вид покрытия:

- Гладкая поверхность - достигается полированием и шлифованием, при которых поверхность лишена дефектов и неровностей, имеет отсутствие трещин и пор.

- Шероховатая поверхность - образуется при применении рустового аппарата или грубого мелкозернистого слоя с промежуточными порами.

- Микрорельефная поверхность - рельефность, характеризуемая неровностями, размеры которых находятся в диапазоне менее 1000 мкм.

- Макрорельефная поверхность - рельефность, характеризуемая неровностями, размеры которых находятся в диапазоне более 1000 мкм.

2. Состояние покрытия:

- Идеальное состояние - отсутствие дефектов на поверхности покрытия, высокая степень гладкости, равномерность слоя и отсутствие деформаций.

- Дефектное состояние - наличие дефектов на поверхности покрытия, таких как трещины, отслаивания, поры, задировки и другие.

- Рельефное состояние - наличие рельефности и неровностей на поверхности покрытия, что может быть вызвано процессом нанесения или изменениями внешней среды.

Правильная классификация поверхности позволяет более точно и объективно оценить адгезию меди в соответствии с требованиями ГОСТ и определить необходимые меры для достижения требуемого качества покрытия.

Подготовка поверхности перед испытанием

Подготовка поверхности перед проведением испытаний адгезии меди важна для достижения точных и надежных результатов. Ниже приведены рекомендации и методы подготовки поверхности перед проведением испытаний:

- Очистка поверхности: перед началом испытаний необходимо удалить все загрязнения с поверхности образца. Рекомендуется использовать специальные чистящие средства и растворы, которые могут эффективно удалить масла, жиры, окисленные слои и другие загрязнения.

- Шлифовка поверхности: для получения гладкой поверхности образца необходимо произвести шлифовку. Это помогает удалить неровности, царапины и другие дефекты, которые могут повлиять на результаты испытаний адгезии.

- Деготирование поверхности: деготирование поверхности образца помогает удалить окисленные слои и другие загрязнения, которые не были удалены при очистке и шлифовке. Для этого можно использовать кислотные растворы или специальные химические средства.

- Промывка поверхности: после проведения всех предыдущих операций необходимо тщательно промыть поверхность образца, чтобы удалить все остатки чистящих средств, растворов и других загрязнений.

- Сушка поверхности: после промывки поверхности необходимо тщательно высушить образец перед проведением теста адгезии меди. Это важно, чтобы избежать увлажнения поверхности, которое может повлиять на результаты испытаний.

Следуя этим рекомендациям и методам подготовки поверхности перед проведением испытаний, можно быть уверенным в точности и достоверности получаемых результатов адгезии меди.

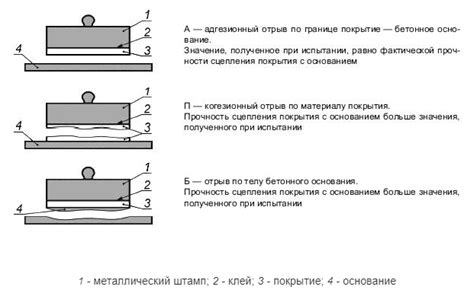

Проведение испытания на адгезию меди

Для проведения испытания необходимо использовать образцы с медным покрытием, а также испытательное оборудование, которое включает в себя устройства для нанесения нагрузки, измерения силы и контроля результата.

- Подготовка образцов

- Нанесение нагрузки

- Измерение силы

- Контроль результата

Перед началом испытания необходимо подготовить образцы с медным покрытием. Образцы должны быть чистыми и свободными от масел, пыли или других загрязнений. Поверхность образцов нужно обезжирить и промыть водой перед нанесением медного покрытия.

После подготовки образцов необходимо нанести на них нагрузку. Для этого используют специальные устройства, которые применяют силу к поверхности образца. Нагрузка должна быть равномерно распределена по всей поверхности, чтобы учесть возможные неравномерности медного покрытия.

Во время испытания необходимо измерять силу, с которой нагрузка действует на поверхность образца. Для этого обычно используют специальные датчики или приборы, которые позволяют точно измерить эту величину. Измерения проводятся в течение определенного времени или до достижения заданного уровня силы.

После проведения испытания необходимо проанализировать результаты и оценить качество адгезии меди. Если обнаружены дефекты или нарушения, необходимо принять меры по улучшению процесса нанесения покрытия.

Описанный выше метод проведения испытания на адгезию меди рекомендуется соблюдать согласно ГОСТу, чтобы обеспечить точность и надежность результатов. Это позволяет контролировать качество медного покрытия и предотвращать возможные проблемы, связанные с его отслоением или образованием трещин.

Обработка и анализ результатов

После проведения испытаний на адгезию медной пленки согласно ГОСТ, полученные результаты требуется обработать и проанализировать. Это позволит определить соответствие адгезии меди установленным требованиям и принять необходимые меры для улучшения качества покрытия.

Важными параметрами для анализа результатов являются средний показатель адгезии и стандартное отклонение. Средний показатель адгезии рассчитывается путем нахождения среднего арифметического всех измерений. Данное значение позволяет оценить уровень адгезии медной пленки в целом.

Стандартное отклонение используется для определения степени вариации результатов адгезии. Чем меньше значение стандартного отклонения, тем более однородными являются результаты измерений. Если стандартное отклонение превышает допустимые значения, это может указывать на проблемы с процессом нанесения пленки или несоответствие материалов требованиям спецификации.

Для более детального анализа результатов можно использовать графические методы, например, построение гистограммы, которая позволяет визуально оценить распределение результатов измерений. Также можно провести сравнительный анализ адгезии меди на разных поверхностях и с разными параметрами процесса нанесения пленки.

При обработке результатов важно также провести анализ причин возможных отклонений от установленных требований. Для этого необходимо учитывать все факторы, влияющие на адгезию меди, например, качество подготовки поверхности, состав и температуру раствора меди, а также условия обработки.

В результате анализа результатов испытаний на адгезию меди можно определить эффективность используемых технологий, выявить проблемные моменты и разработать меры для их устранения. Это позволит обеспечить качественное и надежное покрытие медью в соответствии с требованиями ГОСТ.

Рекомендации по улучшению адгезии меди

Для повышения адгезии меди рекомендуется использовать следующие методы и приемы:

- Предварительная очистка поверхности. Перед меднопокрытием необходимо тщательно очистить обрабатываемую поверхность от загрязнений, жиров и окислов. Наличие посторонних веществ на поверхности может снизить адгезию меди.

- Использование хорошо подготовленных электродов. Перед началом процесса меднопокрытия рекомендуется проверить и подготовить электроды. Важно, чтобы они были чистыми, без окислов и других загрязнений. Чистые и хорошо подготовленные электроды способствуют лучшей адгезии меди к обрабатываемой поверхности.

- Использование подходящего режима меднопокрытия. Оптимальные условия процесса меднопокрытия, такие как температура, время ванни и концентрация химических веществ, могут значительно повлиять на адгезию меди. Рекомендуется тщательно выбирать и настраивать параметры процесса, основываясь на требованиях конкретного проекта.

- Механическая обработка поверхности. При необходимости повысить адгезию меди, можно применить различные методы механической обработки поверхности. Например, шлифование, пескоструйная обработка или поверхностная активация могут значительно улучшить адгезию.

- Использование покрытий-грунтовок. Некоторые покрытия-грунтовки содержат добавки, которые улучшают адгезию меди к поверхности. Рекомендуется использовать такие покрытия-грунтовки перед нанесением основного слоя меди.

Соблюдение этих рекомендаций поможет добиться лучшей адгезии меди и повысить качество медного покрытия. Важно помнить, что каждый процесс меднопокрытия может иметь свои особенности, и иногда требуется провести испытания и оптимизацию под конкретные условия.

1. Методы проверки адгезии меди, описанные в ГОСТ, являются надежными и точными.

2. Для достижения максимальной адгезии меди необходимо правильно подготовить поверхность и следовать всем рекомендациям, представленным в ГОСТ.

3. Большое внимание следует уделять контролю качества процесса нанесения меди и допустимых отклонений от требований ГОСТ.

4. Регулярное техническое обслуживание и проверка оборудования, используемого для нанесения меди, помогут предотвратить возможные проблемы с адгезией.

5. Проверка адгезии меди является важным этапом производства и позволяет обеспечить качество и надежность конечного продукта.

Цель проверки адгезии меди по ГОСТ - обеспечить стойкость соединения меди с материалом и предотвратить его отслоение.