Асфальт – это один из самых популярных и распространенных материалов в строительстве дорог и тротуаров. Он обладает высокой прочностью, стойкостью к нагрузкам и устойчивостью к атмосферным явлениям. Но, как же производят этот удивительный материал на заводе? Для ответа на этот вопрос следует рассмотреть весь процесс от начала до конца.

Первый этап – это подготовка сырья. Основным компонентом асфальта является различная фракция минерального наполнителя и битум. На заводе минеральный материал сначала проходит через специальные решетки, где он разделяется на фракции различной крупности. Затем он подвергается качественному сортированию, чтобы удалить все примеси и посторонние вещества.

Второй этап – это нагрев и смешивание компонентов. После подготовки фракций минерального наполнителя и битума они приводятся в специальное установка для нагрева и смешивания. Контролируется температура и время нагрева, чтобы добиться оптимального состояния и равномерного смешения компонентов. При правильных условиях происходит полное растворение битума и насыщение его всех частиц минерала.

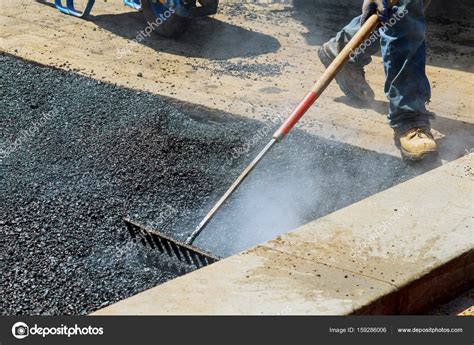

Третий этап – это процесс укладки асфальта. Полученная смесь асфальта выливается на специальную площадку, где происходит ее укладка. Для этого используются специальные строительные машины - асфальтоукладчики. Они равномерно наносят асфальт на поверхность дороги или тротуара с заданной толщиной слоя. После этого происходит уплотнение асфальта при помощи вибрационных и гладильных машин.

Итак, теперь вы знаете основные этапы производства асфальта. Этот процесс требует точного соблюдения технологических процессов и качественного контроля. Благодаря такому производству сегодня мы можем наслаждаться качественными и долговечными дорогами и тротуарами.

Подготовка сырья

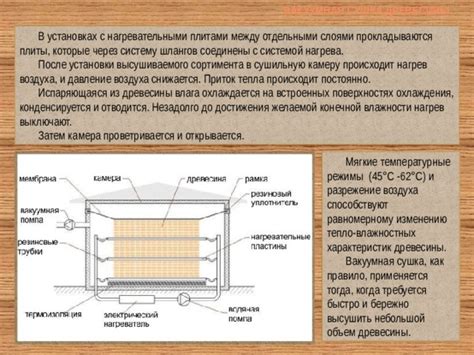

Перед использованием битума необходимо его нагреть до температуры, при которой он становится жидким и легко смешивается с другими компонентами смеси. Для этого на заводах используют специальные нагревательные установки. Битум подается в эти установки и нагревается до требуемой температуры.

Кроме битума, в производстве асфальта также используются заполнители, такие как щебень и песок. Они добавляются в асфальтовую смесь для придания ей прочности и улучшения ее дренажных свойств.

Щебень и песок также подвергаются переработке на заводе. Они проходят через специальные сортировочные и дробильные установки, где происходит классификация сырья по фракциям и его измельчение до необходимой степени. После этого заполнители готовы к использованию в асфальтовой смеси.

Важным этапом подготовки сырья является его контроль качества. Процесс контроля проводится на каждом этапе: от приемки сырья до подготовки к использованию. Мониторятся основные характеристики сырья, такие как его фракционный состав, влажность, содержание примесей и другие параметры, которые могут влиять на качество готовой асфальтовой смеси.

Фрезерование и измельчение асфальтобетона

Фрезерование асфальтобетона

Фрезерование асфальтобетона – это механическое удаление верхнего слоя дорожного покрытия. Для этого используется специальное оборудование – фрезы. Фрезы оснащены режущими инструментами, которые срезают асфальтобетонный слой с высокой точностью и минимальным повреждением нижележащего слоя.

Фрезерование выполняется с целью удаления поврежденного, изношенного или неравномерного асфальтобетона. Кроме того, фрезерование может быть использовано для изменения геометрических параметров дорожного покрытия, таких как высота и поперечный профиль.

После фрезерования асфальтобетона полученный материал подвергается сортировке и классификации. Крупные фракции асфальта используются для получения грунтовых материалов, а более мелкие фракции – для производства нового асфальтобетонного покрытия.

Измельчение асфальтобетона

Измельчение асфальтобетона – это процесс переработки фрезерованного материала в подходящую фракцию для производства асфальтобетонного покрытия. После фрезерования асфальтобетон содержит смесь различных материалов, включая асфальт, битум, щебень и песок.

Измельчение производится с помощью специальных дробилок, которые размалывают фрезерованный материал до определенного размера частиц. Затем измельченный материал проходит через сито, чтобы отсортировать его по размеру.

Результатом измельчения асфальтобетона является гранулированный материал, который готов к использованию в производстве асфальтобетонного покрытия. Этот материал может быть смешан с добавками и битумом для получения готовой асфальтовой смеси, которая затем наносится на дорожное полотно.

Подача и смешивание компонентов

Перед тем, как компоненты попадут в процесс смешивания, они должны пройти ряд подготовительных этапов. Гравий, песок и щебень проходят через специальные сита и фильтры, чтобы удалить излишки грязи и примесей. Битум также подвергается предварительной обработке, включающей нагревание и фильтрацию, чтобы он приобрел необходимые свойства для создания прочного покрытия.

После подготовки компоненты направляются в специальные хранилища и бункеры, откуда они подаются в смесительный барабан. В процессе смешивания компоненты тщательно перемешиваются, чтобы достичь оптимального соотношения и получить однородную массу. Смесь должна быть достаточно плотной и компактной, чтобы обеспечить прочность и устойчивость асфальтного покрытия.

Подача и смешивание компонентов происходят автоматически, контролируются специальными системами мониторинга и управления. Это позволяет обеспечить точное соответствие требуемым рецептурным показателям и качеству готового асфальта.

Таким образом, процесс подачи и смешивания компонентов является важным этапом производства асфальта на заводе. Качественная подготовка и точное смешивание компонентов гарантируют получение высококачественного и долговечного асфальтного покрытия, которое будет надежно служить дорожным покрытиям.

Нагрев и сушка смеси

В процессе нагрева смесь подвергается термической обработке, что позволяет смоле проникать во внутреннюю структуру каменных частиц. Это способствует созданию прочного и долговечного асфальтового покрытия. Температура нагрева может достигать высоких значений, обычно от 150 до 180 градусов по Цельсию.

После нагрева и смешения смеси происходит сушка. Сушка выполняется с помощью специального барабана с вентиляционными отверстиями, который позволяет удалить излишний влагу. Во время сушки барабан вращается, обеспечивая равномерное распределение смеси и удаление влаги. Затем смесь передается на следующий этап процесса производства - формирование и укладка асфальта на дорогу.

Процесс укладки и уплотнения асфальтной смеси

После того, как асфальтная смесь была произведена на заводе, она готова к укладке на дорогу. Этот процесс состоит из нескольких этапов, которые обеспечивают правильную укладку и уплотнение асфальтной смеси.

Первым этапом является подготовка дорожного покрытия. Для этого необходимо очистить дорогу от мусора и пыли, а также удалить все препятствия на пути. Если на дороге есть ямы или трещины, они должны быть заделаны и выровнены до начала укладки асфальтной смеси.

После подготовки покрытия начинается процесс укладки асфальтной смеси. Для этого смесь выгружается из специальной транспортной машины на дорогу. Рабочая группа состоит из опытных специалистов, которые контролируют процесс укладки и следят за качеством работы.

Во время укладки асфальтной смеси происходит ее равномерное распределение по дороге. С помощью специальных инструментов и машин смесь распределяется по необходимой ширине и толщине. Специалисты также следят за тем, чтобы смесь была плотно уложена и не содержала неровностей.

После укладки асфальтной смеси необходимо провести процесс уплотнения. Это делается с помощью специальных уплотнительных машин, которые прокатываются по дороге. Уплотнение происходит за счет давления и вибрации, которые помогают смеси слипнуться между собой и образовать крепкое покрытие.

После укладки и уплотнения асфальтной смеси на дороге оставляют для остывания и застывания. Это занимает несколько часов, в течение которых происходит окончательное отверждение смеси. Окончательная прочность и качество покрытия будут достигнуты после полного остывания асфальта.

Таким образом, процесс укладки и уплотнения асфальтной смеси является важным этапом работ на дороге. От качественной укладки и уплотнения зависит прочность и долговечность дорожного покрытия.

Охлаждение и застывание

После прогрева и смешивания компонентов асфальтной смеси на заводе, она направляется к широким конвейерным лентам, где происходит процесс охлаждения и застывания.

Охлаждение является важным этапом, так как помогает установить необходимую температуру асфальта перед его нанесением на дорожное покрытие. Это позволяет повысить эффективность работы и улучшить качество конечного продукта.

Во время охлаждения асфальтной смеси на конвейерных лентах происходит ее постепенное затвердевание. Для этого важно обеспечить определенные условия, такие как поддержание оптимальной температуры, обеспечение правильного распределения и уплотнения материала, чтобы он не потерял свои свойства и качества.

Когда асфальтная смесь достигает нужной температуры и становится достаточно твердой, она готова для использования. Затем она может быть направлена на дорогу для нанесения и укладки в соответствии с требованиями и спецификациями заказчика.

Охлаждение и застывание являются неотъемлемыми этапами в процессе производства асфальта на заводе, и правильное выполнение этих операций играет важную роль в обеспечении качества и долговечности дорожных покрытий.

Качественный контроль и упаковка готового продукта

Вся продукция, которая выпускается на асфальтном заводе, подлежит строгому качественному контролю. Для этого используются специальные лаборатории, где проводятся различные испытания и анализы.

Одним из важнейших параметров, которые контролируются, является температура готового асфальта. Правильное поддержание температурного режима позволяет достичь оптимального качества и долговечности материала. Кроме того, также осуществляется контроль вязкости асфальтной смеси и ее равномерности.

Помимо физических характеристик, также важно проверять соответствие асфальтного покрытия требованиям качества и безопасности. Это включает в себя проверку адгезии асфальта к основанию, прочности покрытия и его устойчивости к воздействию различных факторов, таких как холод, жара, дождь и механические нагрузки.

Качественный контроль асфальта на заводе обеспечивает надежность и долговечность готового продукта. Инженеры и технические специалисты каждый этап процесса производства контролируют и проверяют соответствие продукции установленным нормам и стандартам.

После прохождения всех этапов контроля, асфальт упаковывается в специальные биг-бэги или мешки, обеспечивающие его сохранность и безопасность при транспортировке. Упакованный готовый продукт готов к отправке на объекты строительства или в другие регионы. Таким образом, гарантируется сохранность качества асфальта в процессе транспортировки и использования.

Контроль качества и правильная упаковка готового асфальта – важные этапы, которые обеспечивают надежность и долговечность дорожного покрытия, а также удовлетворение потребностей заказчика в высококачественном продукте.