В современной промышленности постоянное стремление к увеличению производительности процессов является одной из основных задач. И одним из методов решения этой задачи является использование фрез с бóльшим диаметром. Увеличение диаметра фрезы позволяет существенно ускорить процесс обработки материалов и повысить его эффективность.

Одним из основных преимуществ использования фрез с большим диаметром является увеличение скорости обработки материала. Большая площадь соприкосновения фрезы с заготовкой позволяет удалить больше материала за один оборот инструмента. Это значительно сокращает время обработки и повышает производительность процесса.

Увеличение диаметра фрезы также способствует увеличению глубины резания. При использовании фрезы меньшего диаметра глубина резания ограничена размером инструмента. Однако большая фреза может затянуться на глубину, превышающую ее размеры. Это позволяет удалить больше материала за одну операцию и значительно повысить производительность работы.

Кроме того, использование фрез с большим диаметром позволяет сократить количество проходов по заготовке. Это особенно важно при обработке больших и сложных деталей. Увеличение диаметра фрезы позволяет сделать больше за один проход, что существенно экономит время и повышает эффективность процесса. Таким образом, использование фрез с большим диаметром является одним из ключевых факторов для повышения производительности процессов обработки материалов.

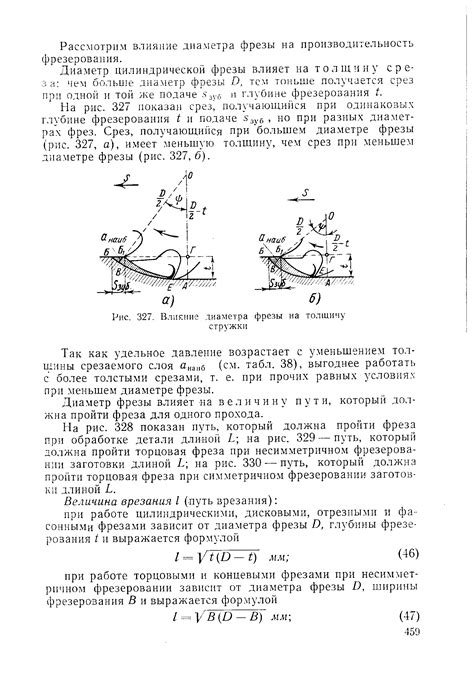

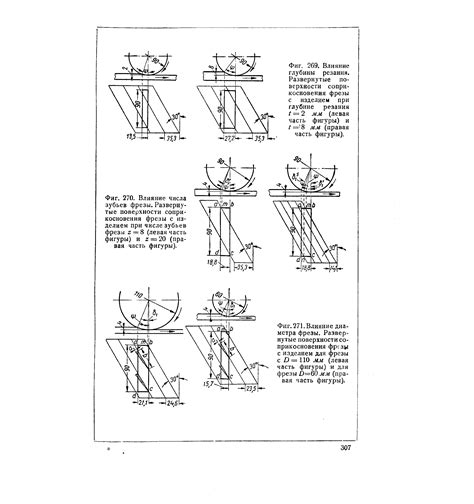

Влияние диаметра фрезы на производительность

Увеличение диаметра фрезы также позволяет повысить точность и качество обработки. Благодаря большему радиусу диаметра, меньше вероятность появления отклонений и ошибок при обработке. Это особенно важно при работе с материалами, требующими высокой точности, такими как металлы или сложные композиты.

Выбор диаметра фрезы зависит от конкретной задачи и материала, который требуется обработать. Для проведения грубой обработки и удаления больших объемов материала эффективны фрезы большого диаметра. Для более точной обработки мелких деталей и поверхностей рекомендуется выбирать фрезы меньшего диаметра.

Однако не стоит увлекаться слишком большими диаметрами фрезы, так как это может привести к ухудшению качества обработки и повышению риска повреждения обрабатываемого материала. Важно подобрать оптимальный диаметр фрезы, который удовлетворит требованиям по скорости, качеству и точности обработки.

Также следует учесть, что увеличение диаметра фрезы может повлечь за собой увеличение требований к мощности и жесткости обрабатывающего станка. При выборе фрезы необходимо учесть возможности и ограничения используемого оборудования, чтобы обеспечить эффективную и безопасную работу.

Роль диаметра фрезы в обработке материалов

Увеличение диаметра фрезы может привести к повышению производительности. Большие фрезы способны удалить больше материала за один проход, что сокращает время обработки. Однако, необходимо учитывать, что с увеличением диаметра фрезы возрастает также нагрузка на инструмент и станок.

Более крупные фрезы также могут позволить достичь лучшего качества поверхности обработки. Больший диаметр позволяет увеличить число зубьев фрезы, что в свою очередь может повысить точность обработки и снизить шероховатость поверхности.

Однако, увеличение диаметра фрезы также имеет свои ограничения. Большие фрезы требуют более мощных станков, но даже при этом могут возникать проблемы с вибрацией и несоответствием геометрии детали. Кроме того, увеличение диаметра фрезы может привести к повышению трения и нагрузке на режущие кромки, что может сократить срок службы инструмента.

В итоге, выбор диаметра фрезы должен учитывать различные факторы, включая тип материала, требуемое качество обработки, станок и условия работы. Оптимальный диаметр фрезы позволяет достичь оптимального баланса между производительностью, качеством и надежностью обработки.

Преимущества использования фрез большего диаметра

- Увеличение скорости работы: Фрезы большего диаметра способны обрабатывать большую площадь материала за один оборот, что позволяет сократить время обработки. Увеличение производительности здесь достигается за счет расширения зоны контакта с материалом и снижения количества проходов инструмента.

- Улучшение качества обработки: Больший диаметр фрезы позволяет снизить вибрацию при обработке, что способствует получению более гладкой поверхности изделия и снижению вероятности появления дефектов. Это особенно важно при работе с тонкими и хрупкими материалами.

- Снижение нагрузки на оборудование: Благодаря более широкому зонту контакта с материалом, фрезы большего диаметра требуют меньших усилий при обработке. Это позволяет сократить нагрузку на оборудование, увеличить его срок службы и снизить риск поломки.

- Увеличение стойкости инструмента: Использование фрез большего диаметра позволяет распределить нагрузку на режущий край равномернее, что повышает стойкость инструмента. Длительный срок службы фрезы обеспечивает снижение затрат на замену и обслуживание.

Важно отметить, что выбор диаметра фрезы зависит от конкретной задачи и материала, который требуется обработать. При выборе фрезы необходимо учитывать не только требуемую производительность, но и особенности материала, габариты обрабатываемого изделия и требования к качеству обработки.

Аспекты, оказывающие влияние на увеличение диаметра фрезы

- Увеличение производительности. Более крупная фреза способна справиться с более крупными металлическими деталями, что позволяет обрабатывать их быстрее и более эффективно. Увеличивая диаметр фрезы, можно сократить время процесса обработки и повысить производительность.

- Улучшение качества обработки. Большая фреза позволяет использовать более жесткий и стабильный инструмент, что обеспечивает более точную и чистую обработку. Более крупный диаметр также позволяет снизить уровень вибрации, что способствует получению более гладкой поверхности деталей.

- Увеличение жизненного цикла инструмента. Большая фреза имеет большую площадь контакта с обрабатываемым материалом, что уменьшает нагрузку на отдельные зубья фрезы. Это позволяет фрезе работать более долго без необходимости замены зубьев или самой фрезы.

- Расширение возможностей обработки. Большая фреза может обрабатывать более широкий диапазон материалов, включая мягкие и жесткие сплавы. Увеличение диаметра фрезы позволяет преодолеть ограничения, связанные с размерами обрабатываемых деталей и материалами, что расширяет возможности производства.

Увеличение диаметра фрезы является важным шагом в повышении эффективности и результативности процессов механической обработки. Однако, необходимо учитывать, что выбор диаметра фрезы должен основываться на конкретных требованиях и условиях обработки для достижения оптимальных результатов.

Требования к машинным центрам для обработки фрез больших диаметров

1. Стабильная и жесткая конструкция станка.

Обработка фрез больших диаметров требует сильных вибраций и нагрузок на станок. Поэтому необходимо, чтобы машинный центр обладал стабильной и жесткой конструкцией, которая способна выдерживать высокие уровни нагрузки и минимизировать вибрации. Это позволит предотвратить деформацию и искажение деталей при обработке.

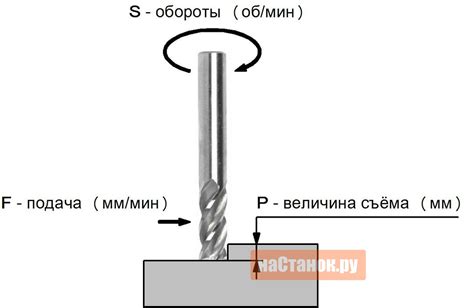

2. Большая мощность шпинделя.

Фрезы больших диаметров требуют высокой мощности шпинделя для обеспечения достаточных оборотов и скорости резания. Машинный центр должен быть оснащен шпинделем, способным выдерживать требуемую нагрузку и обеспечивать необходимые обороты для эффективной обработки.

3. Устойчивая система охлаждения.

При обработке фрез больших диаметров выделяется большое количество тепла, которое может негативно влиять на процесс и качество обработки. Машинный центр должен быть оборудован устойчивой и эффективной системой охлаждения, которая позволит предотвратить перегрев шпинделя и инструмента.

4. Высокоточные системы управления и измерения.

Обработка фрез больших диаметров требует высокой точности и качества работы. Машинный центр должен быть оснащен высокоточными системами управления и измерения, которые обеспечивают точность и стабильность обработки. Это включает в себя системы автоматической коррекции и компенсации погрешностей.

5. Удобное программное обеспечение.

При обработке фрез больших диаметров необходимо иметь возможность программировать и управлять процессом обработки. Машинный центр должен быть совместим с удобным программным обеспечением, которое позволяет настраивать параметры и контролировать процесс обработки с высокой точностью.

Обладая всеми указанными выше требованиями, машинный центр способен эффективно и безопасно обрабатывать фрезы больших диаметров, повышая производительность и качество обработки.

Нюансы выбора инструментальной системы для работы с фрезами большого диаметра

Введение:

Повышение производительности в области фрезерования возможно за счет использования фрез большого диаметра. Однако, для достижения максимальных результатов необходимо правильно выбрать инструментальную систему, которая будет использоваться в процессе работы. В данной статье мы рассмотрим нюансы выбора инструментальной системы для работы с фрезами большого диаметра.

1. Железоордерожные фрезы:

Одним из важных аспектов является выбор материала фрезы. Железоордерожные фрезы являются одними из наиболее распространенных и широко используемых инструментов для работы с большими диаметрами. Они отличаются высокой прочностью и долговечностью, что позволяет добиться стабильной и эффективной работы.

2. Покрытие фрезы:

Покрытие фрезы играет важную роль в ее эксплуатации. Покрытие должно обеспечивать защиту от износа и коррозии, а также обладать низким коэффициентом трения. Для работы с фрезами большого диаметра рекомендуется использовать фрезы с покрытием из твердого сплава или алмазного покрытия. Эти покрытия обеспечивают повышенную износостойкость и улучшенные режущие характеристики.

3. Конструкция хвостовика:

Хвостовик фрезы также играет важную роль в качестве инструментальной системы. При выборе фрезы большого диаметра необходимо обратить внимание на конструкцию хвостовика. Рекомендуется выбирать фрезы с хвостовиком, выполненным из высококачественных материалов, таких как нержавеющая сталь или твердый сплав. Это обеспечит прочность и надежность при работе с большими диаметрами.

4. Рекомендации по выбору:

При выборе инструментальной системы для работы с фрезами большого диаметра следует учитывать характеристики материала, обрабатываемые размеры и требуемую производительность. Рекомендуется обращаться к специалистам, которые смогут помочь в выборе оптимальной системы в соответствии с требованиями вашего проекта.

Заключение:

Выбор инструментальной системы играет важную роль в повышении производительности при работе с фрезами большого диаметра. Железоордерожные фрезы с покрытием из твердого сплава или алмазного покрытия, а также фрезы с качественным хвостовиком являются оптимальным выбором. Обращение к специалистам поможет определиться с оптимальной системой для достижения максимальных результатов.